Mutation des Méthodes de Travail: Évolution des Rapports de Production de la Fin du XIXe au Milieu du XXe

Basé sur un cours de Michel Oris[1][2]

Structures Agraires et Société Rurale: Analyse de la Paysannerie Européenne Préindustrielle ● Le régime démographique d'ancien régime : l'homéostasie ● Évolution des Structures Socioéconomiques au XVIIIe Siècle : De l’Ancien Régime à la Modernité ● Origines et causes de la révolution industrielle anglaise ● Mécanismes structurels de la révolution industrielle ● La diffusion de la révolution industrielle en Europe continentale ● La Révolution Industrielle au-delà de l'Europe : les États-Unis et le Japon ● Les coûts sociaux de la révolution industrielle ● Analyse Historique des Phases Conjoncturelles de la Première Mondialisation ● Dynamiques des Marchés Nationaux et Mondialisation des Échanges de Produits ● La formation de systèmes migratoires mondiaux ● Dynamiques et Impacts de la Mondialisation des Marchés de l'Argent : Le Rôle Central de la Grande-Bretagne et de la France ● La transformation des structures et des relations sociales durant la révolution industrielle ● Aux Origines du Tiers-Monde et l'Impact de la Colonisation ● Echecs et blocages dans les Tiers-Mondes ● Mutation des Méthodes de Travail: Évolution des Rapports de Production de la Fin du XIXe au Milieu du XXe ● L'Âge d'Or de l'Économie Occidentale : Les Trente Glorieuses (1945-1973) ● L'Économie Mondiale en Mutation : 1973-2007 ● Les défis de l’État-Providence ● Autour de la colonisation : peurs et espérances du développement ● Le Temps des Ruptures: Défis et Opportunités dans l'Économie Internationale ● Globalisation et modes de développement dans les « tiers-mondes »

La transformation des rapports de production entre la fin du XIXe siècle et le milieu du XXe siècle est une période fascinante qui a façonné le monde moderne. Cette ère est caractérisée par une évolution rapide des méthodes industrielles, allant de l'artisanat traditionnel et des petites entreprises à une production de masse hautement rationalisée. Le passage du taylorisme, avec son analyse minutieuse des mouvements ouvriers, au fordisme, qui a introduit des salaires plus élevés et une consommation accrue, a engendré des changements profonds dans la structure de la société. Dans cette introduction, nous explorerons comment l'organisation des rapports de production a non seulement révolutionné la fabrication et le commerce, mais a également redessiné le paysage économique et social, posant les fondements de la prospérité de l'après-guerre et du consumérisme. Nous examinerons les dynamiques entre les avancées technologiques, les stratégies de rémunération et les modèles de consommation qui ensemble, ont créé un cercle vertueux de croissance économique qui a dominé l'Occident durant la première moitié du XXe siècle.

Dynamiques de l'Organisation des Rapports de Production[modifier | modifier le wikicode]

La Révolution industrielle a marqué une transformation significative dans l'organisation des rapports de production, avec des changements notables dans la taille des entreprises et la relation entre employeurs et employés.

Au commencement de la Révolution industrielle, les entreprises étaient généralement de petite taille. Cette échelle modeste favorisait une relation de proximité entre les employeurs et leurs employés. Les structures étaient simples, avec peu d'intermédiaires, permettant ainsi une communication directe et une prise de décision rapide. De plus, beaucoup de ces entreprises étaient des extensions des métiers artisanaux, où le travail manuel et les compétences spécifiques étaient hautement valorisés. À mesure que la Révolution industrielle avançait, les entreprises ont commencé à s'agrandir, entraînant des changements majeurs dans leur organisation. Cette croissance était principalement motivée par une augmentation de la demande de produits manufacturés, des avancées technologiques et l'expansion des marchés. Cette évolution a conduit à une complexité accrue dans la gestion des entreprises.

Avec l'expansion des entreprises est venue la nécessité de niveaux supplémentaires de gestion et de supervision. De nouveaux rôles intermédiaires ont été créés, établissant une hiérarchie plus marquée au sein des structures organisationnelles. Cette hiérarchisation a élargi l'écart entre les employés et les propriétaires ou les cadres supérieurs, rendant les relations de travail plus impersonnelles et moins directes. L'industrialisation a également favorisé la standardisation des processus de production et une division plus stricte du travail. Les tâches devenaient plus répétitives et moins qualifiées, réduisant souvent l'autonomie des travailleurs. Ces changements ont profondément influencé non seulement les méthodes de production, mais aussi la nature des relations de travail, transformant l'environnement professionnel de manière durable.

Ces évolutions ont eu un impact considérable sur les conditions de travail, les relations de classe et le paysage social, reflétant les dynamiques changeantes de l'époque.

L'Ascension des Ingénieurs et la Restructuration du Travail[modifier | modifier le wikicode]

À partir des années 1870 et 1880, l'industrie a été témoin d'une évolution notable avec la montée en puissance des ingénieurs dans les postes décisionnels et techniques. Leur expertise en matière de technologie et de processus de production les a rendus indispensables au sein des entreprises industrielles. Ils n'étaient pas seulement impliqués dans les aspects techniques, mais également dans la prise de décisions opérationnelles, devenant ainsi des figures centrales dans la gestion quotidienne et le fonctionnement des entreprises. Cette période a vu les ingénieurs s'établir comme des acteurs clés, combinant leurs connaissances techniques avec des compétences en gestion. Ils ont joué un rôle crucial dans la stratégie et l'amélioration des processus de production, marquant leur importance croissante dans le milieu industriel. Toutefois, ce rôle prédominant des ingénieurs a commencé à évoluer avec l'arrivée de diplômés des écoles de commerce, notamment de HEC. Ces nouveaux venus apportaient une perspective différente, souvent axée sur la finance, le marketing et la stratégie globale. Cette transition a introduit une gestion plus commerciale au sein des entreprises, déplaçant progressivement l'autorité des mains des ingénieurs vers ces gestionnaires formés dans les aspects financiers et commerciaux. Cette mutation a parfois été un défi pour les ingénieurs, qui étaient habitués à occuper une position centrale dans les décisions techniques et opérationnelles. L'introduction d'une approche de gestion plus orientée vers le commerce et la finance a créé des tensions, reflétant un changement dans les priorités et les méthodes de gestion au sein des entreprises. Ces changements reflètent l'évolution constante des structures organisationnelles et des dynamiques de pouvoir au sein des entreprises, soulignant comment les besoins économiques changeants et les avancées dans divers domaines peuvent influencer la hiérarchie et les pratiques de gestion.

Durant l'entre-deux-guerres, une période marquée par des bouleversements sociaux et économiques, les ingénieurs ont joué un rôle crucial dans la transformation de la vision du travail. Ils ont introduit des concepts de rationalisation et de mécanisation dans les processus de production, influençant profondément la manière dont le travail était organisé et exécuté. Cette époque a vu les ingénieurs adopter une approche rationnelle et structurée pour analyser la production. Ils se sont concentrés sur l'efficacité et l'optimisation, cherchant à rendre les processus de production plus efficaces en les décomposant en tâches plus petites et en les standardisant. L'objectif était de réduire les déchets, d'améliorer la productivité et de maximiser l'utilisation des ressources. Une partie importante de cette transformation impliquait un rapprochement entre l'homme et la machine. Les ingénieurs considéraient la machine comme supérieure en termes de productivité, de rapidité, d'endurance et de précision. Ils cherchaient donc à adapter le travail humain pour le rendre plus conforme aux principes de la machine. Cette approche s'inspirait en partie des idées du taylorisme, une théorie de la gestion du travail développée par Frederick Taylor, qui préconisait l'optimisation et la simplification des tâches pour augmenter l'efficacité. Cette vision des ingénieurs a eu un impact profond sur la main-d'œuvre. Elle a conduit à une plus grande spécialisation et à une division du travail plus poussée. En même temps, elle a parfois conduit à une déshumanisation du travail, les employés étant traités davantage comme des extensions de la machine plutôt que comme des individus avec des besoins et des capacités propres. Ces développements ont également eu des répercussions sur les relations de travail et la culture organisationnelle dans les entreprises. Alors que les processus devenaient plus mécanisés et que le rôle de l'ingénieur s'intensifiait, les relations de travail évoluaient, souvent au détriment de l'interaction humaine et de la satisfaction au travail.

Durant l'entre-deux-guerres, la division du travail initiée par les ingénieurs visait à transformer la production industrielle, les relations de travail et les interactions avec les clients de manière significative. Un objectif principal de cette division était de contrôler et mesurer avec précision la productivité de chaque ouvrier. Grâce à la standardisation des tâches et à l'établissement de normes de rendement, les gestionnaires pouvaient désormais déterminer exactement la production attendue de chaque ouvrier par jour. Cela représentait un changement majeur par rapport aux périodes précédentes, où l'évaluation de la productivité était moins rigoureuse. En outre, cette nouvelle organisation du travail avait un impact direct sur les relations avec les clients. Avec des processus de production plus standardisés et rationalisés, il était possible de calculer de manière fiable les délais de livraison. Cela a permis aux entreprises d'offrir des garanties plus fortes à leurs clients, telles que des pénalités pour retard de livraison ou des acomptes remboursables si les produits n'étaient pas livrés à temps. Cette approche a renforcé la confiance des clients et introduit une dimension commerciale et contractuelle dans la production, soulignant l'importance de la satisfaction du client et de la fiabilité comme éléments clés de la stratégie commerciale. Ainsi, la division du travail durant cette période a marqué un tournant dans la gestion de la main-d'œuvre et les relations clientèle dans l'industrie, introduisant des méthodes de production plus méthodiques et mettant en avant la fiabilité et la confiance comme composantes essentielles des relations commerciales.

Fondements et Principes du Taylorisme[modifier | modifier le wikicode]

Le taylorisme, développé par Frederick W. Taylor au début du XXe siècle, est une approche de la gestion de la production qui a révolutionné les pratiques industrielles. Ce système se concentre sur l'augmentation de l'efficacité et de la productivité à travers plusieurs méthodes clés. La première étape du taylorisme consiste à décomposer les tâches en opérations élémentaires. Cette décomposition vise à simplifier chaque tâche afin qu'elle puisse être exécutée de manière plus efficace et rapide. En réduisant la complexité des tâches, les travailleurs peuvent se spécialiser dans des opérations spécifiques, ce qui augmente leur vitesse et leur efficacité. Ensuite, le taylorisme standardise ces opérations. Cela signifie établir des méthodes de travail uniformes et des procédures clairement définies pour chaque tâche. La standardisation aide à assurer la cohérence et la prévisibilité de la production, réduisant les erreurs et les variations dans la qualité du produit. Un autre élément crucial du taylorisme est l'utilisation d'outils de mesure pour évaluer et améliorer la performance des travailleurs. Ces outils peuvent inclure des chronomètres pour mesurer le temps nécessaire pour effectuer chaque tâche, permettant ainsi aux gestionnaires d'établir des normes de temps et de productivité. Les travailleurs sont ensuite encouragés ou incités à atteindre ou dépasser ces normes. L'adoption du taylorisme offre plusieurs avantages pour les entreprises. En augmentant la vitesse et la quantité de production tout en maintenant ou en réduisant les coûts de main-d'œuvre, les entreprises peuvent améliorer considérablement leur rentabilité. Ce gain en efficacité peut permettre une production de masse, réduisant les coûts unitaires et augmentant potentiellement la part de marché de l'entreprise.

Le taylorisme, développé autour de 1880 par l'ingénieur américain Frederick Winslow Taylor, est une approche révolutionnaire dans la gestion de la production industrielle. Cette méthode a émergé de l'étude et de l'accumulation des connaissances de plusieurs ingénieurs, avec Taylor apportant une systématisation et une formalisation rigoureuse. L'essence du taylorisme repose sur l'étude scientifique du travail ouvrier. Taylor et ses contemporains ont cherché à décomposer les mouvements et les gestes des travailleurs pour éliminer les actions inutiles et optimiser celles qui ajoutaient de la valeur. Cette approche visait à maximiser l'efficacité de chaque mouvement, réduisant ainsi le temps et l'effort nécessaires pour accomplir chaque tâche. Une partie centrale de cette méthode était l'organisation scientifique du travail. Cela impliquait une analyse minutieuse des méthodes de production, y compris les mouvements, les rythmes, et les cadences des travailleurs. L'objectif était de déterminer la manière la plus efficace de produire. Taylor a également préconisé un changement dans la structure de la rémunération, passant du salaire à la tâche au salaire horaire, pour encourager une productivité accrue. Pour analyser et améliorer les techniques de travail, Taylor et ses collègues utilisaient des méthodes telles que le chronométrage et le filmage des travailleurs. Ces techniques leur permettaient de comprendre en détail les actions des travailleurs et d'identifier les moyens d'améliorer l'efficacité. Le taylorisme offrait des avantages tant pour les employeurs que pour les travailleurs. Pour les employeurs, l'application du taylorisme signifiait une production améliorée grâce à l'efficacité accrue. Pour les travailleurs, le travail devenait théoriquement plus facile et moins dangereux grâce à l'élimination des gestes inutiles et à la simplification des tâches.

La diffusion du taylorisme aux États-Unis à la fin du XIXe siècle et au début du XXe siècle a été largement influencée par les importantes vagues d'immigration de cette période, en particulier en provenance des régions slaves et italiennes. Ces immigrants, souvent illettrés et sans qualifications formelles, formaient une main-d'œuvre abondante et facilement malléable, ce qui correspondait parfaitement aux exigences du taylorisme. La main-d'œuvre immigrée, en raison de son manque de qualifications et de compétences préalables, était particulièrement adaptée aux méthodes de travail standardisées et simplifiées préconisées par le taylorisme. Les entreprises pouvaient ainsi former rapidement ces travailleurs à des tâches spécifiques, augmentant l'efficacité de la production tout en maintenant les coûts de main-d'œuvre relativement bas. Cette situation offrait aux employeurs industriels un avantage considérable, leur permettant de maximiser la productivité dans leurs usines. D'un point de vue social et culturel, cette tendance a eu des conséquences mixtes. Pour les immigrants, elle a offert des opportunités d'emploi et un moyen de s'intégrer dans la société américaine. Cependant, elle a également conduit à des conditions de travail difficiles, avec des tâches monotones et répétitives, et peu de reconnaissance des compétences individuelles. Le milieu de travail était souvent hautement contrôlé, avec une emphase sur la production plutôt que sur le bien-être des travailleurs. L'adoption du taylorisme aux États-Unis s'est nourrie des caractéristiques uniques du marché du travail de l'époque, marqué par une forte immigration et une main-d'œuvre non qualifiée. Bien que cette approche ait favorisé l'efficacité industrielle, elle a également soulevé des questions sur les conditions de travail et le traitement des employés au sein de ce système.

En Europe, la réception du taylorisme a été marquée par des perceptions et des circonstances différentes de celles des États-Unis. Initialement, il y avait une certaine résistance à l'adoption des principes tayloristes, principalement en raison des préoccupations concernant leurs effets sur l'artisanat traditionnel et sur la main-d'œuvre ouvrière. Au début, de nombreux Européens considéraient le taylorisme comme une menace pour les métiers artisanaux, qui valorisaient les compétences, la créativité et l'autonomie des travailleurs. L'idée que la machine pourrait rendre l'ouvrier « idiot » en le privant de la nécessité de réfléchir et de prendre des décisions était une préoccupation majeure. Cette méthodologie était perçue non seulement comme une simplification excessive du processus de travail, mais aussi comme un abêtissement potentiel pour les travailleurs, réduisant leur rôle à de simples exécutants de tâches répétitives et non créatives. Toutefois, la situation a évolué avec le déclenchement de la Première Guerre mondiale. Avec l'envoi de nombreux hommes traditionnellement employés dans l'industrie au front, les usines se sont retrouvées confrontées à une pénurie de main-d'œuvre qualifiée. Pour combler ce vide, les femmes et la main-d'œuvre issue des colonies, généralement non qualifiées, ont été largement employées dans les industries. Ces nouveaux groupes de travailleurs étaient plus enclins à accepter les méthodes de travail tayloristes, qui ne nécessitaient pas de compétences ou de formation préalables importantes. Durant la guerre, la nécessité d'une production rapide et efficace était vitale pour soutenir l'effort de guerre. Les pratiques tayloristes, axées sur l'efficacité et la productivité, étaient donc particulièrement adaptées à ce contexte. La main-d'œuvre, étant plus docile et moins habituée aux méthodes de travail traditionnelles, s'est plus facilement adaptée aux systèmes de travail standardisés et répétitifs. En conséquence, le taylorisme a commencé à gagner du terrain en Europe, facilité par les exigences uniques du contexte de guerre. Tandis que le taylorisme a rencontré une résistance initiale en Europe en raison de préoccupations concernant l'artisanat et la déshumanisation du travail, la Première Guerre mondiale a créé des conditions qui ont favorisé son adoption. La nécessité d'une production efficace et la disponibilité d'une main-d'œuvre non traditionnelle ont contribué à la diffusion de ces méthodes de gestion de la production sur le continent européen.

Avantages Économiques et Opérationnels du Taylorisme[modifier | modifier le wikicode]

Le taylorisme, en tant que système de gestion de la production, offre plusieurs avantages, notamment pour les employeurs dans le cadre de l'industrialisation. D'abord, il permet de remédier à l'insuffisance de la main-d'œuvre. En simplifiant et standardisant les tâches, le taylorisme rend possible l'utilisation efficace de travailleurs moins qualifiés. Cette approche est particulièrement avantageuse dans les situations où la main-d'œuvre qualifiée est limitée ou onéreuse.

Ensuite, le taylorisme donne aux employeurs un moyen de contrôler étroitement la classe ouvrière. Grâce à la définition précise des tâches et à la mesure de la productivité, les gestionnaires peuvent exercer un contrôle rigoureux sur le rythme et la qualité du travail, réduisant ainsi les variations de performance et les comportements non productifs.

L'augmentation de la productivité est un autre avantage majeur du taylorisme. En optimisant chaque tâche et en éliminant les mouvements superflus, les travailleurs peuvent produire davantage en moins de temps. Cette efficacité améliorée se traduit par une production plus élevée, essentielle pour la croissance et la compétitivité des entreprises.

Enfin, le taylorisme peut contribuer à réduire les coûts salariaux. La simplification des tâches et la standardisation des processus de travail permettent l'embauche de travailleurs moins qualifiés, qui sont généralement moins coûteux. De plus, l'augmentation de la productivité signifie que plus de produits peuvent être fabriqués avec moins de main-d'œuvre, diminuant ainsi les coûts de main-d'œuvre par unité produite.

Ces avantages ont rendu le taylorisme populaire dans le monde industriel, en particulier à l'époque de son développement et de sa première mise en œuvre. Cependant, cette méthode a également été critiquée pour ses effets potentiels sur le bien-être des travailleurs, tels que la monotonie du travail, la réduction de l'autonomie et l'augmentation des pressions pour atteindre des objectifs de productivité élevés.

Optimisation de la Production: L'Ère du Travail à la Chaîne[modifier | modifier le wikicode]

Le travail à la chaîne est un système de production qui repose sur la division du travail et l'organisation des travailleurs en différentes stations ou postes. Dans ce système, chaque travailleur est responsable d'une tâche spécifique et répétitive, contribuant à une étape de la fabrication d'un produit final. Cette méthode organise les travailleurs en lignes de production, où les produits se déplacent d'un poste à l'autre, chaque travailleur ajoutant sa contribution dans un ordre prédéfini. Ce système est conçu pour optimiser l'efficacité et la productivité. En standardisant les tâches et en minimisant le temps de transition entre les différentes étapes de production, le travail à la chaîne accélère le processus de fabrication et permet une production de masse efficace. Cela entraîne une augmentation significative de la quantité de produits finis disponibles et une réduction des coûts de production. Cependant, malgré ses avantages en termes d'efficacité, le travail à la chaîne peut avoir des effets négatifs sur les travailleurs. Les tâches assignées sont souvent monotones et répétitives, ce qui peut conduire à un sentiment d'aliénation. Les travailleurs peuvent se sentir déconnectés du produit final et de leurs propres contributions, en raison de la nature fragmentée de leur travail. De plus, le rythme soutenu et la nature répétitive des tâches peuvent entraîner un stress physique et mental, ainsi qu'une diminution de la satisfaction au travail. Bien que le travail à la chaîne ait révolutionné la production industrielle en augmentant l'efficacité et la productivité, il soulève également des questions importantes concernant le bien-être des travailleurs et l'impact de la standardisation sur l'expérience humaine du travail.

Henri Ford est célèbre pour avoir été l'un des principaux instigateurs du travail à la chaîne dans l'industrie automobile. Dans ses usines de Detroit, Michigan, dès les années 1910, il a mis en œuvre ce système, révolutionnant la production de masse. Ford a introduit le concept de décomposition des tâches en petites opérations simples. Chaque travailleur dans la chaîne de montage était chargé d'une tâche spécifique et répétitive, ce qui a permis de standardiser le processus de production. En standardisant ces tâches et en les rendant aussi efficaces que possible, Ford a réussi à réduire considérablement le temps nécessaire pour assembler un véhicule. Cette méthodologie a eu plusieurs conséquences majeures. Tout d'abord, elle a permis une augmentation spectaculaire de la vitesse de production. La Ford Model T, l'un des premiers véhicules produits en masse par cette méthode, pouvait être assemblée beaucoup plus rapidement que les voitures produites par des méthodes traditionnelles. En conséquence, la quantité de production a également considérablement augmenté, répondant ainsi à la demande croissante du marché automobile. De plus, l'approche de Ford a contribué à réduire les coûts de main-d'œuvre. En simplifiant les tâches, il était possible d'utiliser une main-d'œuvre moins qualifiée, qui pouvait être formée rapidement et efficacement pour des tâches spécifiques. Cela a également permis à Ford d'offrir des salaires plus élevés à ses travailleurs, comme le fameux salaire de cinq dollars par jour, tout en réduisant les coûts de production globaux. L'introduction du travail à la chaîne par Ford a donc non seulement transformé son entreprise et l'industrie automobile, mais elle a également eu un impact significatif sur les pratiques de production industrielle dans le monde entier. Cette innovation a marqué un tournant dans l'histoire industrielle, en posant les fondements de la production de masse moderne.

Henri Ford a non seulement adopté le travail à la chaîne dans ses usines, mais il a aussi introduit des innovations technologiques qui ont grandement amélioré son efficacité. Parmi ces innovations, les convoyeurs mobiles ont joué un rôle crucial. Ces convoyeurs transportaient les produits en cours de fabrication d'un poste de travail à l'autre, facilitant ainsi la continuité du processus de production et réduisant le temps perdu dans le déplacement des pièces. En outre, Ford a mis en œuvre l'utilisation d'outils de montage spécialement conçus pour chaque tâche de la chaîne de production. Ces outils étaient adaptés à une utilisation spécifique, ce qui permettait de minimiser les erreurs et les interruptions dans le processus d'assemblage. Cette standardisation des outils, associée au mouvement continu des pièces sur les convoyeurs, a permis une production rapide et efficace. Grâce à ces innovations, Ford a pu produire des voitures à un rythme sans précédent. La Ford Model T, en particulier, est devenue un symbole de la production de masse efficace, rendue possible par ces avancées technologiques et organisationnelles. La capacité de Ford à produire rapidement de grandes quantités de voitures à un coût relativement bas a transformé son entreprise en l'un des plus grands fabricants de voitures au monde. L'impact de Ford sur le concept de travail à la chaîne a été un élément clé de la révolution industrielle. Il a démontré comment l'application efficace de ce système pouvait non seulement augmenter la productivité, mais aussi améliorer la profitabilité des entreprises. Les innovations de Ford dans la production de masse ont eu des répercussions durables, influençant les méthodes de production industrielle bien au-delà de l'industrie automobile.

Uniformité et Interchangeabilité: La Standardisation des Composants[modifier | modifier le wikicode]

Le travail à la chaîne, tel qu'introduit et popularisé par des industriels comme Henry Ford, repose fortement sur la standardisation des pièces. Cette standardisation est cruciale pour le bon fonctionnement du système de production en chaîne, car elle garantit une uniformité et une compatibilité constantes entre les pièces et les composants utilisés dans le processus de fabrication. Dans un système de production en chaîne, il est essentiel que chaque pièce s'intègre parfaitement dans le produit final sans nécessiter de modifications ou d'ajustements. La raison en est que la chaîne de production est conçue pour être un processus continu et fluide. Arrêter la chaîne pour effectuer des réparations ou des ajustements sur une pièce perturberait tout le processus de production, entraînant des retards et une perte d'efficacité. Avant l'avènement de la production en chaîne, les pièces étaient souvent fabriquées et ajustées manuellement par des artisans tels que les ajusteurs. Ces professionnels avaient pour rôle d'adapter et de perfectionner chaque pièce pour qu'elle s'adapte à l'objet fabriqué, un processus qui nécessitait un haut degré de compétence et d'attention au détail. Cependant, cette méthode était beaucoup plus lente et moins efficace que la production en chaîne. La standardisation et la mécanisation ont changé cette approche. En produisant des pièces parfaitement standardisées, les fabricants ont pu accélérer le processus de production et réduire les coûts. Chaque pièce fabriquée mécaniquement avait exactement les mêmes dimensions et spécifications que les autres, ce qui assurait une intégration fluide dans le processus de production sans nécessiter d'ajustements manuels. Cette évolution vers la standardisation a été un facteur clé dans l'essor de la production de masse et a considérablement influencé les pratiques industrielles modernes. Elle a permis une production plus rapide, plus efficace et moins coûteuse, bien que cela ait également entraîné une diminution du besoin de compétences artisanales traditionnelles dans la production industrielle.

Le travail à la chaîne, tel qu'adopté dans l'industrie automobile par des entreprises comme Ford, a favorisé une production uniforme, marquée par un processus de fabrication répétitif et la production d'une gamme limitée de modèles. Cette méthode a eu des implications significatives sur la nature des produits fabriqués, notamment en termes de design et de fonctionnalité. Dans le cas de Ford, par exemple, la production en série de la Model T illustre parfaitement ce concept. La Model T était disponible en un nombre limité de variantes, ce qui était une conséquence directe de l'approche de production en chaîne. Cette standardisation a permis à Ford de produire des véhicules de manière plus efficace et économique, mais elle a également limité la diversité des produits disponibles pour les consommateurs. L'accent mis sur la production uniforme et la standardisation a conduit à une attention particulière portée au design des produits. Dans un contexte où les différences fonctionnelles entre les produits étaient minimisées en raison de leur fabrication uniforme, le design est devenu un moyen clé de différencier les produits. Pour les entreprises comme Ford, cela signifiait que le design devait non seulement être esthétiquement plaisant, mais aussi fonctionnel, en éliminant les pièces inutiles et en optimisant le produit pour la vente. Ce focus sur la fonctionnalité et la simplicité a conduit à une élimination des composants superflus, ce qui a non seulement réduit les coûts, mais a également amélioré la fiabilité des produits. En se concentrant sur l'essentiel, les fabricants pouvaient assurer une meilleure qualité et une plus grande efficacité, tout en créant des produits attrayants pour les consommateurs. Le travail à la chaîne a entraîné une production plus uniforme et une gamme de produits réduite, avec un accent particulier sur le design fonctionnel. Cette approche a transformé la manière dont les produits étaient fabriqués et commercialisés, en mettant l'accent sur l'efficacité, la fonctionnalité et l'esthétique, tout en limitant la variété des produits disponibles.

La production en chaîne, caractérisée par sa nature uniforme et sa gamme de produits réduite, a conduit à une efficacité accrue dans le processus de fabrication. L'un des avantages clés de ce système est l'ajustement immédiat des opérations de production, sans délais ni temps d'attente significatifs. Chaque étape de la production est soigneusement synchronisée avec les autres, permettant une fabrication fluide et continue. En ce qui concerne le design et le fonctionnalisme, la production en chaîne a permis d'intégrer une certaine modularité dans les produits. Cette modularité, combinée à une conception standardisée, facilite la production de masse tout en offrant une certaine flexibilité dans l'assemblage final du produit. Le design, dans ce contexte, ne se limite pas seulement à l'esthétique des produits ; il englobe également des aspects tels que les performances et la durabilité des pièces. Un aspect important du design dans la production en chaîne est la prise en compte de la durée de vie des produits. Les fabricants, dans certains cas, peuvent concevoir des produits avec une durée de vie limitée, une pratique connue sous le nom d'obsolescence programmée. Cette approche vise à encourager le renouvellement régulier de la consommation en créant des produits qui nécessitent un remplacement après une certaine période. Bien que cela puisse stimuler les ventes et la demande de nouveaux produits, elle soulève également des questions concernant la durabilité et l'impact environnemental. La production en chaîne a transformé non seulement la manière dont les produits sont fabriqués, mais aussi la façon dont ils sont conçus. L'accent mis sur l'efficacité, la modularité et le design fonctionnel a permis une production de masse rapide et économique, tout en introduisant des stratégies telles que l'obsolescence programmée pour stimuler la consommation. Ces pratiques ont eu des implications profondes tant pour l'économie que pour la société en général.

Le fonctionnalisme et le design dans le contexte de la production en chaîne reflètent une optique résolument industrielle, où l'objectif principal est d'optimiser la production pour répondre à des finalités commerciales. Cette approche se distingue par une focalisation sur la fabrication de produits conçus spécifiquement pour la vente, favorisant la production de masse et stimulant la consommation. Dans cette perspective, le design et le fonctionnalisme ne se limitent pas à la simple esthétique ou à l'ergonomie des produits. Ils englobent une vision plus large qui inclut l'efficacité de la production, la réduction des coûts, et la création de produits qui répondent à des besoins spécifiques du marché. L'idée est de concevoir des produits non seulement attrayants et fonctionnels, mais aussi faciles et économiques à produire en grande quantité. L'accent mis sur la production de masse implique de concevoir des produits qui peuvent être fabriqués rapidement, en série, et à un coût unitaire faible. Cela permet aux entreprises de vendre ces produits à un prix accessible pour un large public, favorisant ainsi une consommation de masse. Par exemple, dans l'industrie automobile, ce principe a permis de rendre les voitures accessibles à une partie beaucoup plus large de la population. En outre, cette optique industrielle inclut souvent des stratégies pour encourager le renouvellement régulier des produits par les consommateurs, comme l'obsolescence programmée. En limitant la durée de vie des produits, les fabricants peuvent stimuler une demande continue pour de nouveaux modèles ou versions, alimentant ainsi un cycle continu de production et de consommation. Cette approche a profondément influencé le développement industriel et économique, favorisant l'essor des économies de marché basées sur la consommation. Toutefois, elle soulève également des questions sur la durabilité, l'impact environnemental et les implications éthiques liées à la production et à la consommation de masse.

Le Fordisme: Synthèse de la Production et de la Consommation de Masse[modifier | modifier le wikicode]

Henry Ford a développé un modèle économique qui avait également des ramifications politiques et sociales profondes. Ce modèle, souvent appelé Fordisme, ne se limitait pas seulement à l'optimisation de la production, mais envisageait également la manière dont les bénéfices et les gains de productivité devaient être utilisés. L'une des innovations les plus marquantes de Ford dans ce domaine a été l'indexation des salaires sur les gains de productivité. En introduisant le « Five Dollar Day » en 1914, Ford a doublé le salaire quotidien standard de ses employés, une décision radicale pour l'époque. Cette augmentation significative des salaires avait plusieurs objectifs et effets. Tout d'abord, en augmentant les salaires de ses employés, Ford leur permettait d'acquérir les produits qu'ils fabriquaient, en l'occurrence les automobiles. Cette stratégie a transformé les travailleurs en consommateurs, stimulant ainsi la demande pour les produits de Ford. C'était une application pratique de l'idée que pour soutenir une économie de consommation, les travailleurs devaient avoir un pouvoir d'achat suffisant pour acheter les biens qu'ils produisaient. De plus, en payant ses employés des salaires plus élevés, Ford a cherché à améliorer la motivation et la fidélité des travailleurs. Cela a également permis de réduire le taux de rotation élevé du personnel et les coûts associés à la formation de nouveaux employés, un problème courant dans les usines à l'époque. Ce modèle a également eu des implications sociales et économiques plus larges. Il a contribué à l'émergence d'une classe moyenne plus importante et plus solvable, capable de participer à l'économie de consommation. En outre, l'approche de Ford en matière de rémunération des travailleurs a été influente, poussant d'autres entreprises à reconsidérer leurs propres structures salariales.

La vision de Henry Ford et son modèle de production de masse ont joué un rôle clé dans la configuration de l'économie occidentale du XXe siècle. L'idée fondamentale derrière ce modèle était que la production de masse pouvait être soutenue par une consommation de masse, une notion qui a transformé à la fois les marchés et les sociétés. Dans ce modèle, l'augmentation de la production et la réduction des coûts unitaires des produits rendaient les biens plus accessibles à un plus large éventail de consommateurs. Parallèlement, des salaires plus élevés, comme le "Five Dollar Day" de Ford, offraient aux travailleurs une plus grande capacité d'achat, leur permettant d'acquérir les produits qu'ils aidaient à fabriquer. Ce cycle de production et de consommation a contribué à l'essor de la classe moyenne et a encouragé la croissance de l'économie de consommation. Néanmoins, ce modèle économique n'était pas sans critiques. Des auteurs néomarxistes, par exemple, ont vu dans ce système un "embourgeoisement" de la classe ouvrière européenne. Selon eux, la société de consommation créée par le fordisme contribuait à intégrer la classe ouvrière dans un système capitaliste, en les rendant dépendants de la consommation de biens de masse et en atténuant leur potentiel révolutionnaire. Ils ont argumenté que cette intégration servait à stabiliser et à perpétuer le système capitaliste, en éloignant la classe ouvrière de la lutte de classes et en réduisant leur propension à remettre en question l'ordre établi. En effet, le modèle économique promu par Ford et ses contemporains comportait des dimensions idéologiques et politiques fortes. Il reflétait et renforçait certaines valeurs telles que le matérialisme, la croissance économique continue et l'individualisme, qui sont devenues des piliers de nombreuses sociétés occidentales au XXe siècle.

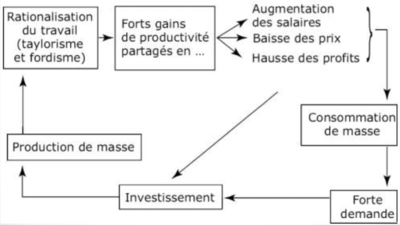

Ce schéma illustre les dynamiques centrales du fordisme, un modèle économique qui intègre la production et la consommation de masse. Au cœur de ce modèle se trouve la rationalisation du travail, principes incarnés par le taylorisme et le fordisme, où l'efficacité est optimisée par la standardisation des tâches et la spécialisation des ouvriers. Cette efficacité accrue se traduit par des gains significatifs de productivité, qui sont répartis en augmentations de salaires pour les employés, en réduction des prix de vente pour les consommateurs, et en hausses de profits pour les entreprises. L'augmentation des salaires, en particulier, joue un rôle clé dans ce modèle. Elle permet aux travailleurs d'acquérir plus de pouvoir d'achat, ce qui les transforme en consommateurs des produits qu'ils fabriquent. Cette consommation accrue, soutenue par des prix plus bas dus aux économies d'échelle et à l'efficacité de la production de masse, entraîne une forte demande de produits. Pour répondre à cette demande, les entreprises doivent investir davantage dans la production, ce qui alimente un cycle économique vertueux de croissance et de prospérité. Dans le contexte d'après-guerre, ce système a soutenu le développement économique et l'expansion de la classe moyenne en Occident. Cependant, les critiques du fordisme, notamment de la part de penseurs néomarxistes, mettent en lumière les implications idéologiques et politiques, affirmant que ce modèle a fonctionné comme un instrument contre le communisme en promouvant l'embourgeoisement de la classe ouvrière et en les intégrant dans le système capitaliste. Le schéma capture donc l'essence d'une époque où la production et la consommation de masse sont devenues les moteurs de l'économie occidentale, un modèle qui a été progressivement remis en question avec la montée de ce qu'on appelle la société postfordiste, caractérisée par des modes de production et des économies plus flexibles.

L'idée de salaires élevés combinée à la puissance des syndicats dans le contexte de l'après-guerre, en particulier durant les Trente Glorieuses (période de croissance économique exceptionnelle après la Seconde Guerre mondiale jusqu'au début des années 1970), a joué un rôle crucial dans la structuration des sociétés occidentales. Cette période a vu l'émergence d'un système où les ouvriers bénéficiaient de rémunérations plus élevées et de meilleures conditions de travail, en grande partie grâce à l'influence des syndicats. Du point de vue de la logique politique, cette évolution peut être interprétée comme une réponse au communisme. À une époque où l'idéologie communiste gagnait du terrain, en partie en raison de ses promesses d'équité et de protection des travailleurs, les pays occidentaux, soucieux de contrer l'attrait du communisme, ont cherché à démontrer que le capitalisme pouvait également offrir des avantages significatifs aux classes ouvrières. D'un point de vue sociopolitique, l'amélioration des salaires et des conditions de travail dans les pays occidentaux a servi d'instrument pour lutter contre l'influence communiste, en particulier en Europe de l'Ouest. En offrant aux ouvriers une part plus importante des bénéfices économiques, en améliorant leurs conditions de vie et en garantissant des droits sociaux plus étendus, les gouvernements et les entreprises espéraient dissiper l'attrait du communisme. Cette stratégie a contribué à stabiliser les sociétés occidentales durant cette période, en réduisant le mécontentement social et en augmentant la loyauté envers le système capitaliste. Les ouvriers, bénéficiant d'une meilleure qualité de vie et de protections accrues, étaient moins enclins à soutenir les mouvements révolutionnaires. Les améliorations salariales et les avancées en matière de droits des travailleurs durant les Trente Glorieuses peuvent être vues comme des éléments d'une stratégie plus large visant à contrer l'attrait du communisme en offrant une alternative viable et attrayante dans le cadre du système capitaliste. Cela a joué un rôle important dans la dynamique politique et sociale de l'époque.

Le fordisme, tel qu'il a émergé et s'est développé dans les décennies suivant la Seconde Guerre mondiale, a été un moteur clé de la transformation des grands secteurs industriels et a façonné de manière significative le modèle sociopolitique de l'époque. Il est devenu synonyme d'un certain type d'organisation économique et sociale, caractérisé par la production de masse, des salaires élevés, la standardisation des produits, et une forte consommation. Après la Seconde Guerre mondiale, le fordisme a été un élément fondamental dans la compréhension de l'économie et de la société d'après-guerre. Il a contribué à façonner une période de prospérité économique et de stabilité sociale dans de nombreux pays occidentaux, en partie grâce à la promesse d'une croissance économique continue et à l'amélioration des conditions de vie pour la classe ouvrière. Cependant, à partir des dernières décennies du XXe siècle, le modèle fordiste a commencé à être remis en question et a progressivement cédé la place à ce que l'on appelle la société postfordiste. Cette transition marque un changement vers des économies plus flexibles, caractérisées par une production plus diversifiée, une plus grande flexibilité dans les pratiques de travail, l'innovation technologique, et un changement dans les relations de travail. Dans les sociétés postfordistes, l'accent est mis sur l'adaptabilité, la personnalisation des produits, et la capacité à répondre rapidement aux changements du marché. Les technologies de l'information et de la communication jouent un rôle clé dans cette nouvelle ère, facilitant une production plus agile et une gestion plus dynamique des ressources humaines. En outre, il y a un déplacement vers une économie de services et une plus grande importance accordée au savoir et à l'innovation. La transition du fordisme au postfordisme reflète les changements dans les conditions économiques mondiales, les avancées technologiques et les évolutions dans les attentes des consommateurs. Alors que le fordisme mettait l'accent sur l'efficacité par la standardisation, le postfordisme valorise la flexibilité, l'innovation et la capacité à s'adapter rapidement aux nouvelles conditions du marché. Cette évolution a également des implications profondes pour la structure du travail, les relations industrielles et les dynamiques socioéconomiques dans le monde contemporain.

Conclusion sur l'Évolution des Rapports de Production[modifier | modifier le wikicode]

Au terme de notre exploration de l'organisation des rapports de production du XIXe au milieu du XXe siècle, nous constatons que cette période a été le théâtre de profonds changements qui ont redéfini non seulement l'industrie, mais également la société dans son ensemble. Le taylorisme et le fordisme, en tant que catalyseurs de l'ère industrielle, ont non seulement optimisé le travail ouvrier par une série de méthodes scientifiques, mais ont également posé les bases d'une nouvelle réalité économique et culturelle.

Les gains de productivité issus de ces méthodes de travail ont abouti à des augmentations de salaires, ce qui, à l'exemple du célèbre « Five Dollar Day » chez Ford, a permis à une classe ouvrière autrefois marginalisée d'accéder à un pouvoir d'achat inédit. Cette évolution a transformé les ouvriers en consommateurs et a donné naissance à un nouveau marché pour les biens de consommation. Les automobiles Ford Model T, produites en masse et vendues à des prix abordables, sont devenues emblématiques de cette époque et ont symbolisé la démocratisation de la consommation. Par ailleurs, cette période a également vu la montée en puissance des syndicats, qui ont joué un rôle crucial dans la négociation des conditions de travail et des salaires. Leur influence a contribué à la mise en place de protections sociales et à l'instauration d'un contrat social implicite promettant sécurité et prospérité en échange de la productivité. Cependant, cette période dorée n'était pas exempte de critiques et de contradictions. Des penseurs néomarxistes, tels que Herbert Marcuse, ont argumenté que l'intégration de la classe ouvrière dans le système capitaliste, facilitée par la consommation de masse, représentait une forme d'asservissement subtil, un éloignement des luttes de classe traditionnelles. Ils ont vu dans la culture de consommation qui en résultait une stratégie d'endiguement du potentiel révolutionnaire des masses.

À l'ère postfordiste contemporaine, le passage à des économies flexibles souligne le contraste avec les pratiques fordistes. La mondialisation, les technologies de l'information et la transition vers une économie de services ont introduit de nouveaux paradigmes de travail et de consommation. Le modèle fordiste de stabilité et de consommation uniforme a cédé la place à une ère de personnalisation, de changement rapide et d'incertitude économique. La période allant de la fin du XIXe siècle au milieu du XXe siècle a été une ère de progrès sans précédent, qui a façonné notre compréhension moderne du travail, de la production et de la consommation. Les répercussions du fordisme et du taylorisme se font encore sentir aujourd'hui, bien que l'économie mondiale ait évolué vers des modèles plus nuancés et adaptatifs. Cette époque reste un chapitre essentiel pour comprendre l'évolution des sociétés industrielles et leur transition vers la complexité de l'ère actuelle.