Mutazione dei metodi di lavoro: evoluzione dei rapporti di produzione dalla fine del XIX al XX

Basato su un corso di Michel Oris[1][2]

Strutture agrarie e società rurale: analisi del mondo contadino europeo preindustriale ● Il regime demografico dell'Ancien Régime: l'omeostasi ● Evoluzione delle strutture socio-economiche nel Settecento: dall'Ancien Régime alla Modernità ● Origini e cause della rivoluzione industriale inglese ● Meccanismi strutturali della rivoluzione industriale ● La diffusione della rivoluzione industriale nell'Europa continentale ● La rivoluzione industriale oltre l'Europa: Stati Uniti e Giappone ● I costi sociali della rivoluzione industriale ● Analisi storica delle fasi cicliche della prima globalizzazione ● Dinamiche dei mercati nazionali e globalizzazione del commercio dei prodotti ● La formazione dei sistemi migratori globali ● Dinamiche e impatti della globalizzazione dei mercati monetari: Il ruolo centrale di Gran Bretagna e Francia ● La trasformazione delle strutture e delle relazioni sociali durante la rivoluzione industriale ● Le origini del Terzo Mondo e l'impatto della colonizzazione ● Fallimenti e blocchi nel Terzo Mondo ● Mutazione dei metodi di lavoro: evoluzione dei rapporti di produzione dalla fine del XIX al XX ● L'età d'oro dell'economia occidentale: i trent'anni gloriosi (1945-1973) ● Il cambiamento dell'economia mondiale: 1973-2007 ● Le sfide del Welfare State ● Intorno alla colonizzazione: paure e speranze di sviluppo ● Tempo di rotture: sfide e opportunità nell'economia internazionale ● Globalizzazione e modalità di sviluppo nel "terzo mondo"

La trasformazione dei rapporti di produzione tra la fine del XIX secolo e la metà del XX secolo è un periodo affascinante che ha plasmato il mondo moderno. Quest'epoca è stata caratterizzata da una rapida evoluzione dei metodi industriali, dall'artigianato tradizionale e dalle piccole imprese alla produzione di massa altamente razionalizzata. Il passaggio dal taylorismo, con la sua attenta analisi dei movimenti della manodopera, al fordismo, che ha introdotto salari più alti e un aumento dei consumi, ha portato a profondi cambiamenti nella struttura della società. In questa introduzione esploreremo come l'organizzazione dei rapporti di produzione non solo abbia rivoluzionato la produzione e il commercio, ma abbia anche ridisegnato il panorama economico e sociale, gettando le basi per la prosperità e il consumismo del dopoguerra. Esamineremo le dinamiche tra progressi tecnologici, strategie retributive e modelli di consumo, che insieme hanno creato un circolo virtuoso di crescita economica che ha dominato l'Occidente nella prima metà del XX secolo.

Dinamica dell'organizzazione dei rapporti di produzione[modifier | modifier le wikicode]

La Rivoluzione industriale ha segnato una trasformazione significativa nell'organizzazione dei rapporti di produzione, con notevoli cambiamenti nelle dimensioni delle aziende e nel rapporto tra datori di lavoro e dipendenti.

All'inizio della rivoluzione industriale, le imprese erano generalmente di piccole dimensioni. Questa scala modesta incoraggiava una stretta relazione tra datori di lavoro e dipendenti. Le strutture erano semplici, con pochi intermediari, e consentivano una comunicazione diretta e un rapido processo decisionale. Inoltre, molte di queste aziende erano estensioni di mestieri artigianali, dove il lavoro manuale e le competenze specifiche erano molto apprezzate. Con il progredire della Rivoluzione industriale, le imprese iniziarono a espandersi, determinando importanti cambiamenti nella loro organizzazione. Questa crescita è stata determinata principalmente dall'aumento della domanda di manufatti, dai progressi tecnologici e dall'espansione dei mercati. Questa evoluzione ha portato a una maggiore complessità nella gestione aziendale.

Con l'espansione delle aziende, è aumentata anche la necessità di ulteriori livelli di gestione e supervisione. Sono stati creati nuovi ruoli intermedi, stabilendo una gerarchia più pronunciata all'interno delle strutture organizzative. Questa gerarchizzazione ha ampliato il divario tra dipendenti e proprietari o dirigenti, rendendo i rapporti di lavoro più impersonali e meno diretti. L'industrializzazione ha anche incoraggiato la standardizzazione dei processi produttivi e una più rigida divisione del lavoro. Le mansioni sono diventate più ripetitive e meno qualificate, riducendo spesso l'autonomia dei lavoratori. Questi cambiamenti hanno avuto una profonda influenza non solo sui metodi di produzione, ma anche sulla natura dei rapporti di lavoro, trasformando l'ambiente di lavoro in modo duraturo.

Questi sviluppi ebbero un impatto considerevole sulle condizioni di lavoro, sulle relazioni di classe e sul paesaggio sociale, riflettendo le mutevoli dinamiche del tempo.

L'ascesa degli ingegneri e la ristrutturazione del lavoro[modifier | modifier le wikicode]

A partire dagli anni '70 e '80 del XIX secolo, l'industria ha assistito a un cambiamento significativo con l'aumento degli ingegneri nelle posizioni decisionali e tecniche. La loro competenza nella tecnologia e nei processi produttivi li rese indispensabili all'interno delle aziende industriali. Non si occupavano solo di aspetti tecnici, ma anche di decisioni operative, diventando figure centrali nella gestione quotidiana e nella conduzione delle aziende. In questo periodo gli ingegneri si sono affermati come attori chiave, combinando le loro conoscenze tecniche con le capacità di gestione. Hanno svolto un ruolo cruciale nella strategia e nel miglioramento dei processi produttivi, segnando la loro crescente importanza nell'ambiente industriale. Tuttavia, questo ruolo predominante degli ingegneri iniziò a cambiare con l'arrivo dei laureati in economia, in particolare della HEC. Questi nuovi arrivati portarono una prospettiva diversa, spesso incentrata su finanza, marketing e strategia globale. Questa transizione ha introdotto nelle aziende una gestione più commerciale, spostando gradualmente l'autorità dalle mani degli ingegneri a quelle dei manager formati sugli aspetti finanziari e commerciali. Questo cambiamento ha rappresentato talvolta una sfida per gli ingegneri, abituati a occupare una posizione centrale nelle decisioni tecniche e operative. L'introduzione di un approccio gestionale più orientato agli aspetti commerciali e finanziari ha creato tensioni, riflettendo un cambiamento nelle priorità e nei metodi di gestione all'interno delle aziende. Questi cambiamenti riflettono la costante evoluzione delle strutture organizzative e delle dinamiche di potere all'interno delle aziende, evidenziando come le mutevoli esigenze economiche e i progressi in vari settori possano influenzare le gerarchie e le pratiche di gestione.

Durante il periodo tra le due guerre, un periodo caratterizzato da sconvolgimenti sociali ed economici, gli ingegneri hanno svolto un ruolo cruciale nel trasformare il modo in cui veniva visto il lavoro. Hanno introdotto i concetti di razionalizzazione e meccanizzazione nei processi produttivi, influenzando profondamente il modo in cui il lavoro veniva organizzato e svolto. In quest'epoca gli ingegneri adottarono un approccio razionale e strutturato all'analisi della produzione. Si concentrarono sull'efficienza e sull'ottimizzazione, cercando di rendere più efficaci i processi produttivi suddividendoli in compiti più piccoli e standardizzandoli. L'obiettivo era ridurre gli sprechi, migliorare la produttività e massimizzare l'uso delle risorse. Una parte importante di questa trasformazione consisteva nell'avvicinare l'uomo alla macchina. Gli ingegneri consideravano la macchina superiore in termini di produttività, velocità, resistenza e precisione. Hanno quindi cercato di adattare il lavoro umano per renderlo più conforme ai principi della macchina. Questo approccio si ispirava in parte alle idee del taylorismo, una teoria di gestione del lavoro sviluppata da Frederick Taylor, che sosteneva l'ottimizzazione e la semplificazione dei compiti per aumentare l'efficienza. Questa visione dell'ingegneria ebbe un profondo impatto sulla forza lavoro. Ha portato a una maggiore specializzazione e a un'ulteriore divisione del lavoro. Allo stesso tempo, ha talvolta portato a una disumanizzazione del lavoro, con i dipendenti trattati più come estensioni della macchina che come individui con esigenze e capacità proprie. Questi sviluppi hanno avuto un impatto anche sui rapporti di lavoro e sulla cultura organizzativa all'interno delle aziende. Con la meccanizzazione dei processi e l'intensificazione del ruolo dell'ingegnere, i rapporti di lavoro si sono evoluti, spesso a scapito dell'interazione umana e della soddisfazione lavorativa.

Nel periodo tra le due guerre, la divisione del lavoro avviata dagli ingegneri mirava a trasformare in modo significativo la produzione industriale, i rapporti di lavoro e le interazioni con i clienti. Uno degli obiettivi principali di questa divisione era controllare e misurare con precisione la produttività di ogni singolo lavoratore. Grazie alla standardizzazione dei compiti e alla definizione di standard di rendimento, i dirigenti potevano determinare esattamente la produzione giornaliera di ciascun lavoratore. Questo rappresentava un grande cambiamento rispetto ai periodi precedenti, quando la misurazione della produttività era meno rigorosa. Inoltre, questa nuova organizzazione del lavoro aveva un impatto diretto sulle relazioni con i clienti. Con processi produttivi più standardizzati e snelli, è stato possibile calcolare in modo affidabile i tempi di consegna. Ciò ha permesso alle aziende di offrire garanzie più forti ai clienti, come penali per i ritardi di consegna o depositi rimborsabili se i prodotti non venivano consegnati in tempo. Questo approccio ha rafforzato la fiducia dei clienti e ha introdotto una dimensione commerciale e contrattuale nella produzione, sottolineando l'importanza della soddisfazione del cliente e dell'affidabilità come elementi chiave della strategia aziendale. La divisione del lavoro in questo periodo ha quindi segnato una svolta nella gestione del lavoro e nelle relazioni con i clienti dell'industria, introducendo metodi di produzione più metodici e sottolineando l'affidabilità e la fiducia come componenti essenziali delle relazioni commerciali.

Fondamenti e principi del taylorismo[modifier | modifier le wikicode]

Il taylorismo, sviluppato da Frederick W. Taylor all'inizio del XX secolo, è un approccio alla gestione della produzione che ha rivoluzionato le pratiche industriali. Questo sistema si concentra sull'aumento dell'efficienza e della produttività attraverso una serie di metodi chiave. La prima fase del taylorismo prevede la scomposizione dei compiti in operazioni elementari. Questa scomposizione mira a semplificare ogni compito in modo che possa essere svolto in modo più efficiente e rapido. Riducendo la complessità dei compiti, i lavoratori possono specializzarsi in operazioni specifiche, aumentando così la loro velocità ed efficienza. Il taylorismo standardizza poi queste operazioni. Ciò significa stabilire metodi di lavoro uniformi e procedure chiaramente definite per ogni attività. La standardizzazione aiuta a garantire coerenza e prevedibilità nella produzione, riducendo gli errori e le variazioni nella qualità dei prodotti. Un altro elemento cruciale del taylorismo è l'uso di strumenti di misurazione per valutare e migliorare le prestazioni dei lavoratori. Questi strumenti possono includere cronometri per misurare il tempo impiegato per completare ogni compito, consentendo ai dirigenti di stabilire standard di tempo e produttività. I lavoratori sono quindi incoraggiati o incentivati a rispettare o superare questi standard. L'adozione del taylorismo ha offerto una serie di vantaggi alle aziende. Aumentando la velocità e la quantità della produzione, mantenendo o riducendo il costo del lavoro, le aziende possono migliorare significativamente la loro redditività. Questo aumento di efficienza può consentire una produzione di massa, riducendo i costi unitari e potenzialmente aumentando la quota di mercato dell'azienda.

Il taylorismo, sviluppato intorno al 1880 dall'ingegnere americano Frederick Winslow Taylor, è un approccio rivoluzionario alla gestione della produzione industriale. Questo metodo è emerso dallo studio e dall'accumulo di conoscenze da parte di alcuni ingegneri, con Taylor che ha fornito una rigorosa sistematizzazione e formalizzazione. L'essenza del taylorismo risiede nello studio scientifico del lavoro manuale. Taylor e i suoi contemporanei cercarono di scomporre i movimenti e i gesti dei lavoratori per eliminare le azioni non necessarie e ottimizzare quelle a valore aggiunto. Questo approccio mirava a massimizzare l'efficienza di ogni movimento, riducendo così il tempo e lo sforzo necessari per completare ogni compito. Una parte centrale di questo metodo era l'organizzazione scientifica del lavoro. Ciò comportava un'analisi meticolosa dei metodi di produzione, compresi i movimenti, i ritmi e i passi dei lavoratori. L'obiettivo era quello di determinare il modo più efficiente di produrre. Taylor sostenne anche un cambiamento nella struttura della retribuzione, passando dal salario per mansione al salario orario, per incoraggiare una maggiore produttività. Per analizzare e migliorare le tecniche di lavoro, Taylor e i suoi colleghi utilizzarono metodi come il cronometraggio e la ripresa dei lavoratori. Queste tecniche consentivano di comprendere nel dettaglio le azioni dei lavoratori e di individuare i modi per migliorare l'efficienza. Il taylorismo presentava vantaggi sia per i datori di lavoro che per i lavoratori. Per i datori di lavoro, l'applicazione del taylorismo significava migliorare la produzione attraverso una maggiore efficienza. Per i lavoratori, il lavoro diventava teoricamente più facile e meno pericoloso grazie all'eliminazione dei gesti inutili e alla semplificazione dei compiti.

La diffusione del taylorismo negli Stati Uniti tra la fine dell'Ottocento e l'inizio del Novecento è stata largamente influenzata dalle grandi ondate di immigrazione di quel periodo, in particolare dalle regioni slave e italiane. Questi immigrati, spesso analfabeti e privi di qualifiche formali, costituirono una forza lavoro abbondante e facilmente malleabile, che corrispondeva perfettamente alle esigenze del taylorismo. A causa della mancanza di qualifiche e competenze pregresse, i lavoratori immigrati erano particolarmente adatti ai metodi di lavoro standardizzati e semplificati sostenuti dal taylorismo. Le aziende potevano quindi addestrare rapidamente questi lavoratori per compiti specifici, aumentando l'efficienza produttiva e mantenendo il costo del lavoro relativamente basso. Ciò ha dato ai datori di lavoro industriali un notevole vantaggio, consentendo loro di massimizzare la produttività delle loro fabbriche. Dal punto di vista sociale e culturale, questa tendenza ebbe conseguenze contrastanti. Per gli immigrati ha offerto opportunità di lavoro e un mezzo per integrarsi nella società americana. Tuttavia, portò anche a condizioni di lavoro difficili, con compiti monotoni e ripetitivi e scarso riconoscimento delle capacità individuali. Il luogo di lavoro era spesso altamente controllato, con un'enfasi sulla produzione piuttosto che sul benessere dei lavoratori. L'adozione del taylorismo negli Stati Uniti fu alimentata dalle caratteristiche uniche del mercato del lavoro dell'epoca, caratterizzato da una forte immigrazione e da una forza lavoro non qualificata. Sebbene questo approccio promuovesse l'efficienza industriale, sollevò anche questioni relative alle condizioni di lavoro e al trattamento dei dipendenti all'interno del sistema.

In Europa, la ricezione del taylorismo è stata caratterizzata da percezioni e circostanze diverse da quelle degli Stati Uniti. Inizialmente, c'è stata una certa resistenza all'adozione dei principi tayloristici, soprattutto a causa delle preoccupazioni per i loro effetti sui mestieri tradizionali e sulla forza lavoro. All'inizio, molti europei vedevano il taylorismo come una minaccia per i mestieri artigianali, che valorizzavano le competenze, la creatività e l'autonomia dei lavoratori. L'idea che la macchina potesse rendere il lavoratore "stupido", privandolo della necessità di pensare e prendere decisioni, era una delle principali preoccupazioni. Questa metodologia era vista non solo come un'eccessiva semplificazione del processo lavorativo, ma anche come un potenziale svilimento dei lavoratori, riducendo il loro ruolo a meri esecutori di compiti ripetitivi e poco creativi. Tuttavia, la situazione cambiò con lo scoppio della Prima guerra mondiale. Con l'invio al fronte di molti uomini tradizionalmente impiegati nell'industria, le fabbriche si trovarono a dover affrontare una carenza di manodopera qualificata. Per colmare il vuoto, le donne e i lavoratori delle colonie, generalmente non qualificati, furono ampiamente impiegati nell'industria. Questi nuovi gruppi di lavoratori erano più propensi ad accettare i metodi di lavoro tayloristi, che non richiedevano grandi competenze o una formazione preliminare. Durante la guerra, la necessità di una produzione rapida ed efficiente era fondamentale per sostenere lo sforzo bellico. Le pratiche tayloriste, incentrate sull'efficienza e sulla produttività, erano quindi particolarmente adatte a questo contesto. La forza lavoro, più docile e meno abituata ai metodi di lavoro tradizionali, si adattava più facilmente a sistemi di lavoro standardizzati e ripetitivi. Di conseguenza, il taylorismo iniziò a guadagnare terreno in Europa, facilitato dalle esigenze uniche del contesto bellico. Sebbene il taylorismo abbia incontrato una resistenza iniziale in Europa a causa delle preoccupazioni sull'artigianato e sulla disumanizzazione del lavoro, la Prima guerra mondiale ha creato condizioni che ne hanno favorito l'adozione. La necessità di una produzione efficiente e la disponibilità di manodopera non tradizionale contribuirono alla diffusione di questi metodi di gestione della produzione in tutto il continente europeo.

I vantaggi economici e operativi del taylorismo[modifier | modifier le wikicode]

Il taylorismo, come sistema di gestione della produzione, offriva una serie di vantaggi, soprattutto per i datori di lavoro nel contesto dell'industrializzazione. In primo luogo, ha permesso di ovviare alla carenza di manodopera. Semplificando e standardizzando i compiti, il taylorismo ha permesso di utilizzare efficacemente i lavoratori meno qualificati. Questo approccio è particolarmente vantaggioso in situazioni in cui la manodopera qualificata è limitata o costosa.

In secondo luogo, il taylorismo ha fornito ai datori di lavoro un mezzo per controllare strettamente la classe operaia. Definendo con precisione i compiti e misurando la produttività, i dirigenti possono esercitare un controllo rigoroso sul ritmo e sulla qualità del lavoro, riducendo così le variazioni di rendimento e i comportamenti improduttivi.

L'aumento della produttività è un altro dei principali vantaggi del taylorismo. Ottimizzando ogni compito ed eliminando i movimenti superflui, i lavoratori possono produrre di più in meno tempo. Questa maggiore efficienza si traduce in un aumento della produzione, essenziale per la crescita e la competitività delle imprese.

Infine, il taylorismo può contribuire a ridurre il costo del lavoro. La semplificazione dei compiti e la standardizzazione dei processi di lavoro hanno permesso di assumere lavoratori meno qualificati, generalmente meno costosi. Inoltre, l'aumento della produttività consente di produrre più prodotti con meno manodopera, riducendo così il costo del lavoro per unità prodotta.

Questi vantaggi hanno reso il taylorismo popolare nel mondo industriale, in particolare quando è stato sviluppato e implementato per la prima volta. Tuttavia, il metodo è stato anche criticato per i suoi potenziali effetti sul benessere dei lavoratori, come il lavoro monotono, la ridotta autonomia e l'aumento della pressione per raggiungere obiettivi di produttività elevati.

Ottimizzazione della produzione: L'era della catena di montaggio[modifier | modifier le wikicode]

Il lavoro in linea è un sistema di produzione basato sulla divisione del lavoro e sull'organizzazione dei lavoratori in diverse stazioni o postazioni. In questo sistema, ogni lavoratore è responsabile di un compito specifico e ripetitivo, contribuendo a una fase della fabbricazione di un prodotto finale. Questo metodo organizza i lavoratori in linee di produzione, dove i prodotti si spostano da una stazione all'altra e ogni lavoratore apporta il proprio contributo in un ordine predefinito. Questo sistema è progettato per massimizzare l'efficienza e la produttività. Standardizzando i compiti e riducendo al minimo i tempi di transizione tra le diverse fasi della produzione, il lavoro in catena di montaggio accelera il processo produttivo e consente una produzione di massa efficiente. Ciò comporta un aumento significativo della quantità di prodotti finiti disponibili e una riduzione dei costi di produzione. Tuttavia, nonostante i vantaggi in termini di efficienza, il lavoro in catena di montaggio può avere effetti negativi sui lavoratori. I compiti assegnati sono spesso monotoni e ripetitivi, il che può portare a un senso di alienazione. I lavoratori possono sentirsi scollegati dal prodotto finale e dal proprio contributo, a causa della natura frammentaria del loro lavoro. Inoltre, il ritmo veloce e la natura ripetitiva dei compiti possono portare a stress fisico e mentale, oltre che a una minore soddisfazione lavorativa. Sebbene il lavoro in catena di montaggio abbia rivoluzionato la produzione industriale aumentando l'efficienza e la produttività, solleva anche importanti questioni sul benessere dei lavoratori e sull'impatto della standardizzazione sull'esperienza umana del lavoro.

Henri Ford è famoso per essere stato uno dei principali promotori del lavoro in catena di montaggio nell'industria automobilistica. Nelle sue fabbriche di Detroit, nel Michigan, a partire dagli anni '10, implementò questo sistema, rivoluzionando la produzione di massa. Ford introdusse il concetto di suddivisione dei compiti in piccole e semplici operazioni. A ogni operaio della catena di montaggio veniva assegnato un compito specifico e ripetitivo, che standardizzava il processo produttivo. Standardizzando questi compiti e rendendoli il più efficienti possibile, Ford è stato in grado di ridurre significativamente il tempo necessario per assemblare un veicolo. Questa metodologia ha avuto diverse conseguenze importanti. In primo luogo, ha portato a un aumento spettacolare della velocità di produzione. La Ford Model T, uno dei primi veicoli prodotti in serie con questo metodo, poteva essere assemblata molto più rapidamente rispetto alle auto prodotte con metodi tradizionali. Di conseguenza, anche le quantità di produzione sono aumentate drasticamente, soddisfacendo la crescente domanda del mercato automobilistico. Inoltre, l'approccio di Ford ha contribuito a ridurre i costi della manodopera. Semplificando i compiti, era possibile utilizzare manodopera meno qualificata, che poteva essere addestrata in modo rapido ed efficiente per compiti specifici. Ciò permise anche a Ford di offrire salari più alti ai suoi operai, come il famoso salario di cinque dollari al giorno, riducendo al contempo i costi di produzione complessivi. L'introduzione della catena di montaggio da parte di Ford non solo trasformò la sua azienda e l'industria automobilistica, ma ebbe anche un impatto significativo sulle pratiche di produzione industriale in tutto il mondo. Questa innovazione ha segnato un punto di svolta nella storia dell'industria, gettando le basi della moderna produzione di massa.

Henri Ford non solo adottò la catena di montaggio nelle sue fabbriche, ma introdusse anche innovazioni tecnologiche che ne migliorarono notevolmente l'efficienza. Tra queste innovazioni, i nastri trasportatori mobili giocarono un ruolo cruciale. Questi nastri trasportano i prodotti da una postazione di lavoro all'altra, facilitando la continuità del processo produttivo e riducendo il tempo sprecato per spostare i pezzi. Inoltre, Ford ha implementato l'uso di strumenti di assemblaggio appositamente progettati per ogni attività della linea di produzione. Questi strumenti erano adattati a un uso specifico, riducendo al minimo gli errori e le interruzioni nel processo di assemblaggio. Questa standardizzazione degli utensili, unita al movimento continuo dei pezzi sui nastri trasportatori, ha consentito una produzione rapida ed efficiente. Grazie a queste innovazioni, Ford fu in grado di produrre automobili a un ritmo senza precedenti. Il Modello T, in particolare, divenne un simbolo dell'efficiente produzione di massa resa possibile da questi progressi tecnologici e organizzativi. La capacità di Ford di produrre rapidamente grandi quantità di automobili a costi relativamente bassi trasformò l'azienda in una delle maggiori case automobilistiche del mondo. L'impatto di Ford sul concetto di catena di montaggio è stato un elemento chiave della rivoluzione industriale. Egli dimostrò come l'applicazione efficace di questo sistema potesse non solo aumentare la produttività, ma anche migliorare la redditività delle aziende. Le innovazioni di Ford nella produzione di massa ebbero un impatto duraturo, influenzando i metodi di produzione industriale ben oltre l'industria automobilistica.

Uniformità e intercambiabilità: standardizzazione dei componenti[modifier | modifier le wikicode]

La catena di montaggio, introdotta e resa popolare da industriali come Henry Ford, si basa molto sulla standardizzazione dei pezzi. Questa standardizzazione è fondamentale per il buon funzionamento del sistema di produzione della catena di montaggio, in quanto garantisce uniformità e compatibilità tra i pezzi e i componenti utilizzati nel processo di produzione. In un sistema di produzione a catena di montaggio, è essenziale che ogni pezzo si adatti perfettamente al prodotto finale senza bisogno di modifiche o aggiustamenti. Questo perché la linea di produzione è progettata per essere un processo continuo e fluido. Fermare la linea per effettuare riparazioni o regolazioni di un pezzo interromperebbe l'intero processo produttivo, con conseguenti ritardi e perdita di efficienza. Prima dell'avvento della catena di montaggio, i pezzi venivano spesso prodotti e regolati manualmente da artigiani come i montatori. Il ruolo di questi professionisti era quello di adattare e perfezionare ogni pezzo per adattarlo all'oggetto da produrre, un processo che richiedeva un alto grado di abilità e attenzione ai dettagli. Tuttavia, questo metodo era molto più lento e meno efficiente della produzione in catena di montaggio. La standardizzazione e la meccanizzazione hanno cambiato questo approccio. Producendo pezzi perfettamente standardizzati, i produttori erano in grado di accelerare il processo di produzione e ridurre i costi. Ogni pezzo prodotto meccanicamente aveva esattamente le stesse dimensioni e le stesse specifiche degli altri, garantendo un'integrazione fluida nel processo di produzione senza la necessità di regolazioni manuali. Questa tendenza alla standardizzazione è stata un fattore chiave nell'ascesa della produzione di massa e ha influenzato notevolmente le moderne pratiche industriali. Ha reso la produzione più veloce, più efficiente e più economica, ma ha anche ridotto la necessità di competenze artigianali tradizionali nella produzione industriale.

Il lavoro in catena di montaggio, adottato nell'industria automobilistica da aziende come Ford, ha incoraggiato una produzione uniforme, caratterizzata da un processo produttivo ripetitivo e dalla produzione di una gamma limitata di modelli. Questo metodo ha avuto implicazioni significative sulla natura dei prodotti fabbricati, soprattutto in termini di design e funzionalità. Nel caso di Ford, ad esempio, la produzione di massa del Modello T è una perfetta illustrazione di questo concetto. Il Modello T era disponibile in un numero limitato di varianti, conseguenza diretta dell'approccio alla produzione in catena di montaggio. Questa standardizzazione ha permesso a Ford di produrre veicoli in modo più efficiente ed economico, ma ha anche limitato la varietà dei prodotti disponibili per i consumatori. L'enfasi sulla produzione uniforme e sulla standardizzazione portò a concentrarsi sul design del prodotto. In un contesto in cui le differenze funzionali tra i prodotti erano ridotte al minimo dalla loro produzione uniforme, il design divenne un mezzo fondamentale per differenziare i prodotti. Per aziende come Ford, ciò significava che il design doveva essere non solo esteticamente gradevole, ma anche funzionale, eliminando le parti non necessarie e ottimizzando il prodotto per la vendita. Questa attenzione alla funzionalità e alla semplicità ha portato all'eliminazione dei componenti superflui, che non solo hanno ridotto i costi, ma hanno anche migliorato l'affidabilità del prodotto. Concentrandosi sull'essenziale, i produttori potevano garantire una migliore qualità e una maggiore efficienza, creando al contempo prodotti attraenti per i consumatori. Il lavoro in catena di montaggio ha portato a una produzione più uniforme e a una riduzione della gamma di prodotti, con un'enfasi particolare sul design funzionale. Questo approccio ha trasformato il modo in cui i prodotti venivano fabbricati e commercializzati, enfatizzando l'efficienza, la funzionalità e l'estetica, ma limitando la varietà dei prodotti disponibili.

La produzione in linea, caratterizzata da una natura uniforme e da una gamma ridotta di prodotti, ha portato a una maggiore efficienza nel processo di fabbricazione. Uno dei vantaggi principali di questo sistema è la regolazione immediata delle operazioni di produzione, senza ritardi o tempi di attesa significativi. Ogni fase della produzione è accuratamente sincronizzata con le altre, consentendo una produzione fluida e continua. In termini di design e funzionalità, la produzione in linea ha permesso di incorporare un certo grado di modularità nei prodotti. Questa modularità, combinata con un design standardizzato, facilita la produzione di massa, offrendo al contempo un certo grado di flessibilità nell'assemblaggio finale del prodotto. Il design, in questo contesto, non si limita all'estetica dei prodotti, ma comprende anche aspetti come le prestazioni e la durata dei componenti. Un aspetto importante della progettazione nella produzione in catena di montaggio è la considerazione della durata del prodotto. I produttori, in alcuni casi, possono progettare prodotti con una durata limitata, una pratica nota come obsolescenza programmata. Questo approccio mira a incoraggiare il rinnovo regolare dei consumi creando prodotti che devono essere sostituiti dopo un certo periodo. Se da un lato questo può stimolare le vendite e la domanda di nuovi prodotti, dall'altro solleva questioni di sostenibilità e impatto ambientale. La produzione a catena ha trasformato non solo il modo in cui i prodotti vengono realizzati, ma anche il modo in cui vengono progettati. L'enfasi sull'efficienza, la modularità e il design funzionale ha permesso una produzione di massa rapida ed economica, introducendo al contempo strategie come l'obsolescenza programmata per stimolare i consumi. Queste pratiche hanno avuto profonde implicazioni sia per l'economia che per la società in generale.

Il funzionalismo e il design nel contesto della produzione in catena di montaggio riflettono un approccio decisamente industriale, in cui lo scopo principale è ottimizzare la produzione per soddisfare gli obiettivi commerciali. Questo approccio è caratterizzato dall'attenzione alla fabbricazione di prodotti progettati specificamente per la vendita, incoraggiando la produzione di massa e stimolando il consumo. In questa prospettiva, il design e il funzionalismo non si limitano alla semplice estetica o all'ergonomia dei prodotti. Comprendono una visione più ampia che include l'efficienza produttiva, la riduzione dei costi e la creazione di prodotti che rispondono a specifiche esigenze di mercato. L'idea è quella di progettare prodotti non solo attraenti e funzionali, ma anche facili ed economici da produrre in grandi quantità. L'enfasi sulla produzione di massa significa progettare prodotti che possono essere fabbricati rapidamente, in serie e a un basso costo unitario. Ciò consente alle aziende di vendere questi prodotti a un prezzo accessibile a un vasto pubblico, incoraggiando così il consumo di massa. Nel settore automobilistico, ad esempio, questo principio ha reso le automobili accessibili a una fascia molto più ampia della popolazione. Inoltre, questo approccio industriale spesso include strategie per incoraggiare il rinnovo regolare dei prodotti da parte dei consumatori, come l'obsolescenza programmata. Limitando la durata di vita dei prodotti, i produttori possono stimolare una domanda continua di nuovi modelli o versioni, alimentando un ciclo continuo di produzione e consumo. Questo approccio ha influenzato profondamente lo sviluppo industriale ed economico, favorendo l'ascesa di economie di mercato basate sul consumo. Tuttavia, solleva anche questioni relative alla sostenibilità, all'impatto ambientale e alle implicazioni etiche della produzione e del consumo di massa.

Il fordismo: la sintesi tra produzione e consumo di massa[modifier | modifier le wikicode]

Henry Ford sviluppò un modello economico che aveva anche profonde ramificazioni politiche e sociali. Questo modello, spesso definito fordismo, non riguardava solo l'ottimizzazione della produzione, ma anche l'utilizzo dei profitti e dei guadagni di produttività. Una delle innovazioni più significative di Ford in questo campo fu l'indicizzazione dei salari agli aumenti di produttività. Introducendo il "Five Dollar Day" nel 1914, Ford raddoppiò il salario giornaliero standard dei suoi dipendenti, una decisione radicale per l'epoca. Questo significativo aumento dei salari ebbe diversi obiettivi ed effetti. In primo luogo, aumentando i salari dei dipendenti, Ford permise loro di acquistare i prodotti che stavano fabbricando, in questo caso le automobili. Questa strategia trasformava i lavoratori in consumatori, stimolando così la domanda dei prodotti Ford. Si trattava di un'applicazione pratica dell'idea che, per sostenere un'economia di consumo, i lavoratori dovevano avere un potere d'acquisto sufficiente per comprare i beni che producevano. Inoltre, pagando ai propri dipendenti salari più alti, Ford cercò di migliorare la motivazione e la fedeltà dei lavoratori. Ciò contribuì anche a ridurre l'elevato tasso di rotazione del personale e i costi associati alla formazione dei nuovi dipendenti, un problema comune nelle fabbriche dell'epoca. Il modello ebbe anche implicazioni sociali ed economiche più ampie. Contribuì all'emergere di una classe media più numerosa e solvibile, in grado di partecipare all'economia dei consumi. Inoltre, l'approccio di Ford alla retribuzione dei lavoratori fu influente, spingendo altre aziende a riconsiderare le proprie strutture retributive.

La visione e il modello di produzione di massa di Henry Ford hanno avuto un ruolo fondamentale nel plasmare l'economia occidentale del XX secolo. L'idea fondamentale alla base di questo modello era che la produzione di massa potesse essere sostenuta dal consumo di massa, un concetto che trasformò sia i mercati che le società. In questo modello, l'aumento della produzione e la riduzione dei costi unitari dei prodotti rendevano i beni più accessibili a una gamma più ampia di consumatori. Allo stesso tempo, l'aumento dei salari, come il "Five Dollar Day" di Ford, dava ai lavoratori un maggiore potere d'acquisto, consentendo loro di comprare i prodotti che avevano contribuito a realizzare. Questo ciclo di produzione e consumo contribuì all'ascesa della classe media e incoraggiò la crescita dell'economia dei consumi. Tuttavia, questo modello economico non è stato esente da critiche. Gli autori neomarxisti, ad esempio, vedevano in questo sistema una "gentrificazione" della classe operaia europea. A loro avviso, la società dei consumi creata dal fordismo ha contribuito a integrare la classe operaia in un sistema capitalistico, rendendola dipendente dal consumo di beni prodotti in serie e attenuando il suo potenziale rivoluzionario. Sostenevano che questa integrazione serviva a stabilizzare e perpetuare il sistema capitalistico, allontanando la classe operaia dalla lotta di classe e riducendo la sua propensione a mettere in discussione l'ordine stabilito. Il modello economico promosso da Ford e dai suoi contemporanei aveva forti dimensioni ideologiche e politiche. Rifletteva e rafforzava alcuni valori come il materialismo, la crescita economica continua e l'individualismo, che sono diventati i pilastri di molte società occidentali nel XX secolo.

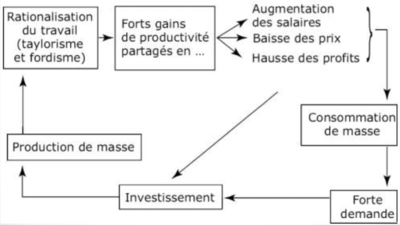

Questo diagramma illustra le dinamiche centrali del fordismo, un modello economico che integra produzione e consumo di massa. Il cuore di questo modello è la razionalizzazione del lavoro, i principi incarnati dal taylorismo e dal fordismo, in cui l'efficienza viene ottimizzata standardizzando i compiti e specializzando i lavoratori. Questa maggiore efficienza si traduce in significativi aumenti di produttività, che vengono ripartiti tra un aumento dei salari per i dipendenti, una riduzione dei prezzi di vendita per i consumatori e un aumento dei profitti per le aziende. Gli aumenti salariali, in particolare, svolgono un ruolo fondamentale in questo modello. Permette ai lavoratori di acquisire un maggiore potere d'acquisto, che li trasforma in consumatori dei prodotti che producono. Questo aumento dei consumi, sostenuto da prezzi più bassi grazie alle economie di scala e all'efficienza della produzione di massa, porta a una forte domanda di prodotti. Per soddisfare questa domanda, le aziende devono investire maggiormente nella produzione, alimentando un circolo economico virtuoso di crescita e prosperità. Nel contesto del dopoguerra, questo sistema ha sostenuto lo sviluppo economico e l'espansione della classe media in Occidente. Tuttavia, i critici del fordismo, in particolare i pensatori neomarxisti, ne evidenziano le implicazioni ideologiche e politiche, sostenendo che il modello funzionava come strumento contro il comunismo, promuovendo l'imborghesimento della classe operaia e integrandola nel sistema capitalistico. Lo schema cattura quindi l'essenza di un'epoca in cui la produzione e il consumo di massa sono diventati le forze trainanti dell'economia occidentale, un modello che è stato gradualmente messo in discussione con l'ascesa della cosiddetta società post-fordista, caratterizzata da modi di produzione ed economie più flessibili.

L'idea di salari elevati combinata con il potere dei sindacati nel contesto del dopoguerra, in particolare durante il Trente Glorieuses (periodo di eccezionale crescita economica dal secondo dopoguerra ai primi anni Settanta), ha svolto un ruolo cruciale nella strutturazione delle società occidentali. Questo periodo ha visto l'emergere di un sistema in cui i lavoratori hanno beneficiato di salari più alti e migliori condizioni di lavoro, in gran parte grazie all'influenza dei sindacati. Dal punto di vista della logica politica, questo sviluppo può essere interpretato come una risposta al comunismo. In un momento in cui l'ideologia comunista stava guadagnando terreno, in parte a causa delle sue promesse di equità e protezione per i lavoratori, i Paesi occidentali, ansiosi di contrastare il fascino del comunismo, cercarono di dimostrare che anche il capitalismo poteva offrire benefici significativi alle classi lavoratrici. Da un punto di vista socio-politico, il miglioramento dei salari e delle condizioni di lavoro nei Paesi occidentali servì come strumento di lotta contro l'influenza comunista, in particolare nell'Europa occidentale. Offrendo ai lavoratori una quota maggiore dei benefici economici, migliorando le loro condizioni di vita e garantendo diritti sociali più ampi, i governi e le imprese speravano di dissipare il fascino del comunismo. Questa strategia ha contribuito a stabilizzare le società occidentali durante questo periodo, riducendo il malcontento sociale e aumentando la fedeltà al sistema capitalistico. I lavoratori, beneficiando di una migliore qualità di vita e di una maggiore protezione, erano meno inclini a sostenere i movimenti rivoluzionari. I miglioramenti salariali e i progressi nei diritti dei lavoratori durante i Trente Glorieuses possono essere visti come parte di una strategia più ampia per contrastare il fascino del comunismo, offrendo un'alternativa valida e attraente all'interno del sistema capitalistico. Questo ha giocato un ruolo importante nelle dinamiche politiche e sociali del periodo.

Il fordismo, così come emerse e si sviluppò nei decenni successivi alla Seconda guerra mondiale, fu un motore fondamentale nella trasformazione dei principali settori industriali e plasmò in modo significativo il modello socio-politico dell'epoca. È diventato sinonimo di un certo tipo di organizzazione economica e sociale, caratterizzata da produzione di massa, salari elevati, standardizzazione dei prodotti e consumi elevati. Dopo la Seconda guerra mondiale, il fordismo è stato un elemento fondamentale per comprendere l'economia e la società del dopoguerra. Ha contribuito a creare un periodo di prosperità economica e stabilità sociale in molti Paesi occidentali, in parte grazie alla promessa di una crescita economica continua e di un miglioramento delle condizioni di vita della classe operaia. Tuttavia, a partire dagli ultimi decenni del XX secolo, il modello fordista ha iniziato a essere messo in discussione e ha gradualmente lasciato il posto a quella che è nota come società post-fordista. Questa transizione segna il passaggio a economie più flessibili, caratterizzate da una produzione più diversificata, da una maggiore flessibilità nelle pratiche di lavoro, dall'innovazione tecnologica e da un cambiamento nei rapporti di lavoro. Nelle società post-fordiste, l'accento è posto sull'adattabilità, sulla personalizzazione dei prodotti e sulla capacità di rispondere rapidamente ai cambiamenti del mercato. Le tecnologie dell'informazione e della comunicazione svolgono un ruolo chiave in questa nuova era, facilitando una produzione più agile e una gestione più dinamica delle risorse umane. Inoltre, si assiste a uno spostamento verso un'economia dei servizi e a una maggiore enfasi sulla conoscenza e sull'innovazione. La transizione dal fordismo al post-fordismo riflette i cambiamenti delle condizioni economiche globali, i progressi tecnologici e i cambiamenti nelle aspettative dei consumatori. Mentre il fordismo enfatizzava l'efficienza attraverso la standardizzazione, il post-fordismo valorizza la flessibilità, l'innovazione e la capacità di adattarsi rapidamente alle nuove condizioni di mercato. Questa evoluzione ha anche profonde implicazioni per la struttura del lavoro, le relazioni industriali e le dinamiche socio-economiche nel mondo contemporaneo.

Conclusioni sull'evoluzione dei rapporti di produzione[modifier | modifier le wikicode]

Al termine della nostra esplorazione dell'organizzazione dei rapporti di produzione dal XIX alla metà del XX secolo, scopriamo che questo periodo è stato teatro di profondi cambiamenti che hanno ridefinito non solo l'industria, ma la società nel suo complesso. Il taylorismo e il fordismo, catalizzatori dell'era industriale, non solo hanno ottimizzato le condizioni di lavoro attraverso una serie di metodi scientifici, ma hanno anche posto le basi per una nuova realtà economica e culturale.

Gli aumenti di produttività derivanti da questi metodi di lavoro portarono ad aumenti salariali che, come il famoso "Five Dollar Day" alla Ford, diedero ad una classe operaia precedentemente emarginata un potere d'acquisto senza precedenti. Questo sviluppo trasformò i lavoratori in consumatori e diede vita a un nuovo mercato dei beni di consumo. Le automobili Modello T di Ford, prodotte in serie e vendute a prezzi accessibili, divennero emblematiche di quest'epoca e simboleggiarono la democratizzazione del consumismo. Questo periodo vide anche l'ascesa dei sindacati, che svolsero un ruolo cruciale nella negoziazione delle condizioni di lavoro e dei salari. La loro influenza contribuì alla creazione di tutele sociali e di un contratto sociale implicito che prometteva sicurezza e prosperità in cambio di produttività. Tuttavia, questo periodo d'oro non fu privo di critiche e contraddizioni. Pensatori neomarxisti come Herbert Marcuse sostenevano che l'integrazione della classe operaia nel sistema capitalistico, facilitata dal consumo di massa, rappresentava una forma sottile di sottomissione, un allontanamento dalle tradizionali lotte di classe. Essi vedevano nella cultura del consumo che ne derivava una strategia per contenere il potenziale rivoluzionario delle masse.

Nell'era post-fordista contemporanea, il passaggio a economie flessibili sottolinea il contrasto con le pratiche fordiste. La globalizzazione, la tecnologia dell'informazione e la transizione verso un'economia dei servizi hanno introdotto nuovi paradigmi di lavoro e di consumo. Il modello fordista di stabilità e consumo uniforme ha lasciato il posto a un'epoca di personalizzazione, rapidi cambiamenti e incertezza economica. Il periodo che va dalla fine del XIX secolo alla metà del XX è stato un'epoca di progressi senza precedenti, che ha plasmato la nostra moderna concezione del lavoro, della produzione e del consumo. L'impatto del fordismo e del taylorismo si fa sentire ancora oggi, sebbene l'economia globale si sia evoluta verso modelli più sfumati e adattivi. Quest'epoca rimane un capitolo fondamentale per comprendere l'evoluzione delle società industriali e la loro transizione verso la complessità dell'era attuale.