Mutação dos Métodos de Trabalho: Evolução dos Relatórios de Produção do Final do Século XIX ao Meio do Século XX

Baseado num curso de Michel Oris[1][2]

Estruturas agrárias e sociedade rural: análise do campesinato europeu pré-industrial ● O Regime Demográfico do Antigo Regime: Homeostasia ● Evolução das Estruturas Socioeconómicas no Século XVIII: Do Antigo Regime à Modernidade ● Origens e causas da revolução industrial inglesa ● Mecanismos estruturais da revolução industrial ● A difusão da Revolução Industrial na Europa continental ● A Revolução Industrial para além da Europa: os Estados Unidos e o Japão ● Os custos sociais da Revolução Industrial ● Análise Histórica das Fases Cíclicas da Primeira Globalização ● Dinâmica dos Mercados Nacionais e a Globalização do Comércio de Produtos ● A Formação dos Sistemas Migratórios Globais ● Dinâmicas e Impactos da Globalização dos Mercados Monetários : O Papel Central da Grã-Bretanha e da França ● A Transformação das Estruturas e Relações Sociais durante a Revolução Industrial ● As origens do Terceiro Mundo e o impacto da colonização ● Fracassos e estrangulamentos no Terceiro Mundo ● Mutação dos Métodos de Trabalho: Evolução dos Relatórios de Produção do Final do Século XIX ao Meio do Século XX ● A Idade de Ouro da Economia Ocidental: Os Trinta Anos Gloriosos (1945-1973) ● A Economia Mundial em Mudança: 1973-2007 ● Os Desafios do Estado Providência ● Em torno da colonização: medos e esperanças de desenvolvimento ● Tempo de rupturas: desafios e oportunidades na economia internacional ● Globalização e modos de desenvolvimento no "terceiro mundo"

A transformação das relações de produção entre o final do século XIX e meados do século XX é um período fascinante que moldou o mundo moderno. Esta época caracterizou-se por uma rápida evolução dos métodos industriais, do artesanato tradicional e das pequenas empresas à produção em massa altamente racionalizada. A transição do taylorismo, com a sua análise cuidadosa dos movimentos laborais, para o fordismo, que introduziu salários mais elevados e aumentou o consumo, provocou alterações profundas na estrutura da sociedade. Nesta introdução, exploramos a forma como a organização das relações de produção não só revolucionou a produção e o comércio, mas também remodelou a paisagem económica e social, lançando as bases para a prosperidade e o consumismo do pós-guerra. Examinaremos a dinâmica entre os avanços tecnológicos, as estratégias de remuneração e os padrões de consumo, que, em conjunto, criaram um círculo virtuoso de crescimento económico que dominou o Ocidente na primeira metade do século XX.

Dinâmica da Organização das Relações de Produção[modifier | modifier le wikicode]

A Revolução Industrial marcou uma transformação significativa na organização das relações de produção, com mudanças notáveis na dimensão das empresas e na relação entre empregadores e empregados.

No início da Revolução Industrial, as empresas eram geralmente pequenas. Esta dimensão modesta favorecia uma relação estreita entre patrões e empregados. As estruturas eram simples, com poucos intermediários, permitindo uma comunicação direta e uma tomada de decisões rápida. Além disso, muitas destas empresas eram extensões de ofícios artesanais, onde o trabalho manual e as competências específicas eram altamente valorizados. Com o avanço da Revolução Industrial, as empresas começaram a expandir-se, o que levou a grandes mudanças na sua organização. Este crescimento foi impulsionado principalmente pelo aumento da procura de produtos manufacturados, pelos avanços tecnológicos e pela expansão dos mercados. Esta evolução conduziu a uma maior complexidade na gestão das empresas.

Com a expansão das empresas, tornou-se necessário criar níveis adicionais de gestão e supervisão. Foram criadas novas funções intermédias, estabelecendo uma hierarquia mais acentuada nas estruturas organizacionais. Esta hierarquização alargou o fosso entre os trabalhadores e os proprietários ou gestores de topo, tornando as relações de trabalho mais impessoais e menos directas. A industrialização também incentivou a normalização dos processos de produção e uma divisão mais rigorosa do trabalho. As tarefas tornaram-se mais repetitivas e menos qualificadas, reduzindo frequentemente a autonomia dos trabalhadores. Estas mudanças tiveram uma influência profunda não só nos métodos de produção, mas também na natureza das relações de trabalho, transformando o ambiente de trabalho de forma duradoura.

Estes desenvolvimentos tiveram um impacto considerável nas condições de trabalho, nas relações de classe e na paisagem social, reflectindo a dinâmica de mudança da época.

A ascensão dos engenheiros e a reestruturação do trabalho[modifier | modifier le wikicode]

A partir das décadas de 1870 e 1880, a indústria assistiu a uma mudança significativa com a ascensão dos engenheiros a cargos de decisão e técnicos. Os seus conhecimentos em tecnologia e processos de produção tornaram-nos indispensáveis nas empresas industriais. Não só estavam envolvidos nos aspectos técnicos, mas também na tomada de decisões operacionais, tornando-se figuras centrais na gestão e no funcionamento quotidiano das empresas. Neste período, os engenheiros afirmaram-se como actores-chave, combinando os seus conhecimentos técnicos com as suas capacidades de gestão. Desempenharam um papel crucial na estratégia e na melhoria dos processos de produção, marcando a sua importância crescente no meio industrial. No entanto, este papel preponderante dos engenheiros começou a mudar com a chegada dos licenciados em gestão, nomeadamente da HEC. Estes recém-chegados trouxeram uma perspetiva diferente, muitas vezes centrada nas finanças, no marketing e na estratégia global. Esta transição introduziu uma gestão mais comercial nas empresas, transferindo gradualmente a autoridade das mãos dos engenheiros para estes gestores com formação em aspectos financeiros e comerciais. Esta mudança constituiu por vezes um desafio para os engenheiros, habituados a ocupar uma posição central nas decisões técnicas e operacionais. A introdução de uma abordagem de gestão mais comercial e financeiramente orientada criou tensões, reflectindo uma mudança nas prioridades e nos métodos de gestão das empresas. Estas mudanças reflectem a constante evolução das estruturas organizacionais e das dinâmicas de poder nas empresas, evidenciando a forma como a evolução das necessidades económicas e os avanços em vários domínios podem influenciar a hierarquia e as práticas de gestão.

Durante o período entre guerras, um período marcado por convulsões sociais e económicas, os engenheiros desempenharam um papel crucial na transformação da forma como o trabalho era encarado. Introduziram conceitos de racionalização e mecanização nos processos de produção, influenciando profundamente a forma como o trabalho era organizado e executado. Nesta época, os engenheiros adoptaram uma abordagem racional e estruturada na análise da produção. Centraram-se na eficiência e na otimização, procurando tornar os processos de produção mais eficazes, dividindo-os em tarefas mais pequenas e uniformizando-os. O objetivo era reduzir o desperdício, melhorar a produtividade e maximizar a utilização dos recursos. Uma parte importante desta transformação envolveu a aproximação entre o homem e a máquina. Os engenheiros viam a máquina como superior em termos de produtividade, velocidade, resistência e precisão. Por conseguinte, procuraram adaptar o trabalho humano de modo a torná-lo mais consentâneo com os princípios da máquina. Esta abordagem foi parcialmente inspirada nas ideias do taylorismo, uma teoria de gestão do trabalho desenvolvida por Frederick Taylor, que defendia a otimização e simplificação das tarefas para aumentar a eficiência. Esta visão da engenharia teve um impacto profundo na força de trabalho. Conduziu a uma maior especialização e a uma maior divisão do trabalho. Ao mesmo tempo, conduziu por vezes a uma desumanização do trabalho, com os trabalhadores a serem tratados mais como extensões da máquina do que como indivíduos com as suas próprias necessidades e capacidades. Estes desenvolvimentos tiveram também um impacto nas relações de trabalho e na cultura organizacional das empresas. À medida que os processos se tornaram mais mecanizados e o papel do engenheiro se intensificou, as relações de trabalho evoluíram, muitas vezes em detrimento da interação humana e da satisfação profissional.

Durante o período entre guerras, a divisão do trabalho iniciada pelos engenheiros visava transformar significativamente a produção industrial, as relações de trabalho e as interacções com os clientes. Um dos principais objectivos desta divisão era controlar e medir com precisão a produtividade de cada trabalhador. Através da normalização das tarefas e da definição de padrões de desempenho, os gestores podiam agora determinar exatamente quanto é que cada trabalhador devia produzir por dia. Isto representou uma grande mudança em relação aos períodos anteriores, em que a medição da produtividade era menos rigorosa. Além disso, esta nova organização do trabalho teve um impacto direto nas relações com os clientes. Com processos de produção mais normalizados e racionalizados, era possível calcular com fiabilidade os prazos de entrega. Isto permitiu que as empresas oferecessem garantias mais fortes aos seus clientes, tais como penalizações por atraso na entrega ou depósitos reembolsáveis se os produtos não fossem entregues a tempo. Esta abordagem reforçou a confiança do cliente e introduziu uma dimensão comercial e contratual na produção, sublinhando a importância da satisfação do cliente e da fiabilidade como elementos-chave da estratégia empresarial. Assim, a divisão do trabalho durante este período marcou um ponto de viragem na gestão do trabalho e nas relações com os clientes na indústria, introduzindo métodos de produção mais metódicos e enfatizando a fiabilidade e a confiança como componentes essenciais das relações comerciais.

Fundamentos e princípios do taylorismo[modifier | modifier le wikicode]

O taylorismo, desenvolvido por Frederick W. Taylor no início do século XX, é uma abordagem à gestão da produção que revolucionou as práticas industriais. Este sistema centra-se no aumento da eficiência e da produtividade através de uma série de métodos fundamentais. A primeira fase do taylorismo consiste em decompor as tarefas em operações elementares. Esta decomposição tem como objetivo simplificar cada tarefa para que possa ser executada de forma mais eficiente e rápida. Ao reduzir a complexidade das tarefas, os trabalhadores podem especializar-se em operações específicas, o que aumenta a sua rapidez e eficiência. Em seguida, o taylorismo padroniza essas operações. Isto significa estabelecer métodos de trabalho uniformes e procedimentos claramente definidos para cada tarefa. A normalização ajuda a garantir a consistência e a previsibilidade da produção, reduzindo os erros e as variações na qualidade dos produtos. Outro elemento crucial do taylorismo é a utilização de instrumentos de medição para avaliar e melhorar o desempenho dos trabalhadores. Estas ferramentas podem incluir cronómetros para medir o tempo necessário para completar cada tarefa, permitindo aos gestores estabelecer padrões de tempo e produtividade. Os trabalhadores são então encorajados ou incentivados a cumprir ou exceder esses padrões. A adoção do taylorismo trouxe uma série de vantagens para as empresas. Ao aumentar a velocidade e a quantidade da produção, mantendo ou reduzindo os custos de mão de obra, as empresas podem melhorar significativamente a sua rentabilidade. Este ganho de eficiência pode permitir a produção em massa, reduzindo os custos unitários e aumentando potencialmente a quota de mercado da empresa.

O taylorismo, desenvolvido por volta de 1880 pelo engenheiro americano Frederick Winslow Taylor, é uma abordagem revolucionária da gestão da produção industrial. Este método surgiu do estudo e da acumulação de conhecimentos por parte de vários engenheiros, tendo Taylor procedido a uma sistematização e formalização rigorosas. A essência do taylorismo reside no estudo científico do trabalho manual. Taylor e os seus contemporâneos procuravam decompor os movimentos e os gestos dos trabalhadores para eliminar as acções desnecessárias e otimizar as que acrescentavam valor. Esta abordagem tinha como objetivo maximizar a eficiência de cada movimento, reduzindo assim o tempo e o esforço necessários para completar cada tarefa. Um elemento central deste método era a organização científica do trabalho. Esta organização implicava uma análise meticulosa dos métodos de produção, incluindo os movimentos, ritmos e passos dos trabalhadores. O objetivo era determinar a forma mais eficiente de produzir. Taylor defendia também uma mudança na estrutura da remuneração, passando do salário por tarefa para o salário por hora, de modo a incentivar uma maior produtividade. Para analisar e melhorar as técnicas de trabalho, Taylor e os seus colegas utilizaram métodos como a cronometragem e a filmagem dos trabalhadores. Estas técnicas permitiram-lhes compreender em pormenor as acções dos trabalhadores e identificar formas de melhorar a eficiência. O taylorismo tinha vantagens tanto para os empregadores como para os trabalhadores. Para os empregadores, a aplicação do taylorismo significava uma melhoria da produção através do aumento da eficiência. Para os trabalhadores, o trabalho tornou-se teoricamente mais fácil e menos perigoso, graças à eliminação de gestos desnecessários e à simplificação das tarefas.

A difusão do taylorismo nos Estados Unidos, no final do século XIX e início do século XX, foi largamente influenciada pelas grandes vagas de imigração registadas durante este período, em particular das regiões eslavas e italianas. Estes imigrantes, muitas vezes analfabetos e sem qualificações formais, constituíam uma mão de obra abundante e facilmente maleável, que correspondia perfeitamente às exigências do taylorismo. Devido à sua falta de qualificações e competências prévias, os trabalhadores imigrantes estavam particularmente bem adaptados aos métodos de trabalho estandardizados e simplificados preconizados pelo taylorismo. As empresas podiam, assim, formar rapidamente estes trabalhadores para tarefas específicas, aumentando a eficiência da produção e mantendo os custos laborais relativamente baixos. Os empregadores industriais beneficiavam assim de uma vantagem considerável, que lhes permitia maximizar a produtividade das suas fábricas. Do ponto de vista social e cultural, esta tendência teve consequências mistas. Para os imigrantes, ofereceu oportunidades de emprego e um meio de se integrarem na sociedade americana. No entanto, também conduziu a condições de trabalho difíceis, com tarefas monótonas e repetitivas e pouco reconhecimento das competências individuais. O local de trabalho era frequentemente muito controlado, com ênfase na produção e não no bem-estar dos trabalhadores. A adoção do taylorismo nos Estados Unidos foi impulsionada pelas características únicas do mercado de trabalho da época, caracterizado por uma elevada imigração e por uma mão de obra não qualificada. Embora esta abordagem promovesse a eficiência industrial, também levantava questões sobre as condições de trabalho e o tratamento dos trabalhadores no sistema.

Na Europa, a receção do taylorismo foi marcada por percepções e circunstâncias diferentes das dos Estados Unidos. Inicialmente, houve alguma resistência à adoção dos princípios tayloristas, sobretudo devido a preocupações com os seus efeitos nos ofícios tradicionais e na força de trabalho. No início, muitos europeus viam o taylorismo como uma ameaça aos ofícios artesanais, que valorizavam as competências, a criatividade e a autonomia dos trabalhadores. A ideia de que a máquina poderia tornar o trabalhador "estúpido", privando-o da necessidade de pensar e tomar decisões, era uma grande preocupação. Esta metodologia era vista não só como uma simplificação excessiva do processo de trabalho, mas também como um potencial emburrecimento dos trabalhadores, reduzindo o seu papel a meros executantes de tarefas repetitivas e pouco criativas. No entanto, a situação alterou-se com a eclosão da Primeira Guerra Mundial. Com o envio para a frente de batalha de muitos dos homens tradicionalmente empregados na indústria, as fábricas viram-se confrontadas com uma escassez de mão de obra qualificada. Para preencher a lacuna, as mulheres e os trabalhadores das colónias, geralmente não qualificados, foram amplamente empregados na indústria. Estes novos grupos de trabalhadores eram mais susceptíveis de aceitar os métodos de trabalho tayloristas, que não exigiam grandes competências ou formação prévias. Durante a guerra, a necessidade de uma produção rápida e eficiente era vital para apoiar o esforço de guerra. As práticas tayloristas, centradas na eficiência e na produtividade, adequavam-se assim particularmente bem a este contexto. A mão de obra, mais dócil e menos habituada aos métodos de trabalho tradicionais, adaptava-se mais facilmente a sistemas de trabalho estandardizados e repetitivos. Como resultado, o taylorismo começou a ganhar terreno na Europa, facilitado pelas exigências únicas do contexto de guerra. Embora o taylorismo tenha encontrado resistência inicial na Europa devido a preocupações com o artesanato e a desumanização do trabalho, a Primeira Guerra Mundial criou condições que favoreceram a sua adoção. A necessidade de uma produção eficiente e a disponibilidade de mão de obra não tradicional contribuíram para a disseminação destes métodos de gestão da produção por todo o continente europeu.

As vantagens económicas e operacionais do taylorismo[modifier | modifier le wikicode]

O taylorismo, enquanto sistema de gestão da produção, apresentava um certo número de vantagens, nomeadamente para o patronato no contexto da industrialização. Em primeiro lugar, permitia colmatar a falta de mão de obra. Ao simplificar e normalizar as tarefas, o taylorismo permite utilizar eficazmente os trabalhadores menos qualificados. Esta abordagem é particularmente vantajosa em situações em que a mão de obra qualificada é limitada ou dispendiosa.

Em segundo lugar, o taylorismo proporcionou aos empregadores um meio de controlo rigoroso da classe operária. Graças à definição precisa das tarefas e à medição da produtividade, os gestores podem exercer um controlo rigoroso sobre o ritmo e a qualidade do trabalho, reduzindo assim as variações de desempenho e os comportamentos improdutivos.

O aumento da produtividade é outra grande vantagem do taylorismo. Ao otimizar cada tarefa e ao eliminar os movimentos supérfluos, os trabalhadores podem produzir mais em menos tempo. Esta melhoria da eficiência traduz-se num aumento da produção, o que é essencial para o crescimento e a competitividade da empresa.

Por último, o taylorismo pode ajudar a reduzir os custos laborais. A simplificação das tarefas e a normalização dos processos de trabalho permitiram a contratação de trabalhadores menos qualificados, que eram geralmente menos dispendiosos. Além disso, o aumento da produtividade significa que é possível produzir mais produtos com menos mão de obra, reduzindo assim os custos de mão de obra por unidade produzida.

Estas vantagens tornaram o taylorismo popular no mundo industrial, sobretudo aquando do seu desenvolvimento e aplicação. No entanto, o método também tem sido criticado pelos seus potenciais efeitos no bem-estar dos trabalhadores, como o trabalho monótono, a redução da autonomia e o aumento da pressão para atingir objectivos de produtividade elevados.

Otimização da produção: A era da linha de montagem[modifier | modifier le wikicode]

O trabalho em linha é um sistema de produção baseado na divisão do trabalho e na organização dos trabalhadores em diferentes estações ou postos. Neste sistema, cada trabalhador é responsável por uma tarefa específica e repetitiva, contribuindo para uma fase do fabrico de um produto final. Este método organiza os trabalhadores em linhas de produção, onde os produtos passam de uma estação para outra, com cada trabalhador a dar o seu contributo numa ordem pré-definida. Este sistema foi concebido para maximizar a eficiência e a produtividade. Ao normalizar as tarefas e minimizar o tempo de transição entre as diferentes fases de produção, o trabalho em linha de montagem acelera o processo de fabrico e permite uma produção em massa eficiente. Este facto conduz a um aumento significativo da quantidade de produtos acabados disponíveis e a uma redução dos custos de produção. No entanto, apesar das suas vantagens em termos de eficiência, o trabalho em linha de montagem pode ter efeitos negativos para os trabalhadores. As tarefas atribuídas são frequentemente monótonas e repetitivas, o que pode levar a um sentimento de alienação. Os trabalhadores podem sentir-se desligados do produto final e das suas próprias contribuições, devido à natureza fragmentada do seu trabalho. Além disso, o ritmo acelerado e a natureza repetitiva das tarefas podem levar a stress físico e mental, bem como a uma menor satisfação no trabalho. Embora o trabalho em linha de montagem tenha revolucionado a produção industrial ao aumentar a eficiência e a produtividade, também levanta questões importantes sobre o bem-estar dos trabalhadores e o impacto da normalização na experiência humana do trabalho.

Henri Ford é famoso por ter sido um dos principais instigadores do trabalho em linha de montagem na indústria automóvel. Nas suas fábricas em Detroit, Michigan, a partir da década de 1910, implementou este sistema, revolucionando a produção em massa. Ford introduziu o conceito de dividir as tarefas em operações pequenas e simples. A cada trabalhador da linha de montagem era atribuída uma tarefa específica e repetitiva, o que normalizava o processo de produção. Ao normalizar estas tarefas e ao torná-las tão eficientes quanto possível, Ford conseguiu reduzir significativamente o tempo necessário para montar um veículo. Esta metodologia teve várias consequências importantes. Em primeiro lugar, conduziu a um aumento espetacular da velocidade de produção. O Ford Modelo T, um dos primeiros veículos produzidos em massa com este método, podia ser montado muito mais rapidamente do que os automóveis produzidos com métodos tradicionais. Consequentemente, as quantidades de produção também aumentaram drasticamente, satisfazendo a procura crescente do mercado automóvel. Além disso, a abordagem da Ford ajudou a reduzir os custos de mão de obra. Ao simplificar as tarefas, foi possível utilizar mão de obra menos qualificada, que podia ser treinada rápida e eficientemente para tarefas específicas. Permitiu também que Ford oferecesse salários mais elevados aos seus trabalhadores, como o famoso salário de cinco dólares por dia, reduzindo simultaneamente os custos globais de produção. A introdução da linha de montagem por Ford não só transformou a sua empresa e a indústria automóvel, como também teve um impacto significativo nas práticas de produção industrial em todo o mundo. Esta inovação marcou um ponto de viragem na história industrial, lançando as bases da moderna produção em massa.

Henri Ford não só adoptou o trabalho em linha de montagem nas suas fábricas, como também introduziu inovações tecnológicas que melhoraram consideravelmente a sua eficiência. Entre estas inovações, os transportadores móveis desempenharam um papel crucial. Estes transportadores transportavam os produtos que estavam a ser fabricados de um posto de trabalho para outro, facilitando a continuidade do processo de produção e reduzindo o tempo perdido na deslocação de peças. Para além disso, a Ford implementou a utilização de ferramentas de montagem especialmente concebidas para cada tarefa na linha de produção. Estas ferramentas foram adaptadas a uma utilização específica, minimizando os erros e as interrupções no processo de montagem. Esta normalização das ferramentas, combinada com o movimento contínuo das peças nos tapetes rolantes, permitiu uma produção rápida e eficiente. Graças a estas inovações, Ford conseguiu produzir automóveis a um ritmo sem precedentes. O Ford Modelo T, em particular, tornou-se um símbolo da produção em massa eficiente tornada possível por estes avanços tecnológicos e organizacionais. A capacidade da Ford para produzir rapidamente grandes quantidades de automóveis a um custo relativamente baixo transformou a empresa num dos maiores fabricantes de automóveis do mundo. O impacto de Ford no conceito de linha de montagem foi um elemento-chave da Revolução Industrial. Ele demonstrou como a aplicação efectiva deste sistema podia não só aumentar a produtividade, mas também melhorar a rentabilidade das empresas. As inovações de Ford na produção em massa tiveram um impacto duradouro, influenciando os métodos de produção industrial muito para além da indústria automóvel.

Uniformidade e Intercambialidade: Normalização de Componentes[modifier | modifier le wikicode]

A linha de montagem, tal como introduzida e popularizada por industriais como Henry Ford, assenta fortemente na normalização das peças. Esta normalização é crucial para o bom funcionamento do sistema de produção da linha de montagem, uma vez que assegura uma uniformidade e compatibilidade consistentes entre as peças e os componentes utilizados no processo de fabrico. Num sistema de produção em linha de montagem, é essencial que cada peça se encaixe perfeitamente no produto final, sem necessidade de modificações ou ajustes. Isto deve-se ao facto de a linha de produção ter sido concebida para ser um processo contínuo e fluido. Parar a linha para efetuar reparações ou ajustes a uma peça perturbaria todo o processo de produção, provocando atrasos e perda de eficiência. Antes do advento da produção em linha de montagem, as peças eram frequentemente fabricadas e ajustadas manualmente por artesãos como os montadores. O papel destes profissionais consistia em adaptar e aperfeiçoar cada peça ao objeto a fabricar, um processo que exigia um elevado grau de perícia e atenção aos detalhes. No entanto, este método era muito mais lento e menos eficiente do que a produção em linha de montagem. A normalização e a mecanização alteraram esta abordagem. Ao produzir peças perfeitamente normalizadas, os fabricantes conseguiram acelerar o processo de produção e reduzir os custos. Cada peça fabricada mecanicamente tinha exatamente as mesmas dimensões e especificações que as outras, assegurando uma integração suave no processo de produção sem necessidade de ajustes manuais. Este movimento no sentido da normalização foi um fator-chave no surgimento da produção em massa e influenciou grandemente as práticas industriais modernas. Tornou a produção mais rápida, mais eficiente e mais barata, embora também tenha reduzido a necessidade de competências artesanais tradicionais na produção industrial.

O trabalho em linha de montagem, tal como foi adotado na indústria automóvel por empresas como a Ford, incentivou uma produção uniforme, marcada por um processo de fabrico repetitivo e pela produção de uma gama limitada de modelos. Este método teve implicações significativas na natureza dos produtos fabricados, nomeadamente em termos de design e funcionalidade. No caso da Ford, por exemplo, a produção em massa do Modelo T é uma ilustração perfeita deste conceito. O Modelo T estava disponível num número limitado de variantes, o que era uma consequência direta da abordagem de produção em linha de montagem. Esta normalização permitiu à Ford produzir veículos de forma mais eficiente e económica, mas também limitou a diversidade de produtos disponíveis para os consumidores. A ênfase na produção uniforme e na normalização conduziu a uma concentração na conceção dos produtos. Num contexto em que as diferenças funcionais entre produtos eram minimizadas pelo seu fabrico uniforme, o design tornou-se um meio fundamental de diferenciação dos produtos. Para empresas como a Ford, isto significava que o design tinha de ser não só esteticamente agradável, mas também funcional, eliminando peças desnecessárias e optimizando o produto para venda. Esta ênfase na funcionalidade e na simplicidade levou à eliminação de componentes supérfluos, o que não só reduziu os custos como também melhorou a fiabilidade do produto. Ao concentrarem-se no essencial, os fabricantes puderam assegurar uma melhor qualidade e uma maior eficiência, criando simultaneamente produtos atractivos para os consumidores. O trabalho em linha de montagem levou a uma produção mais uniforme e a uma gama reduzida de produtos, com especial ênfase no design funcional. Esta abordagem transformou a forma como os produtos eram fabricados e comercializados, enfatizando a eficiência, a funcionalidade e a estética, ao mesmo tempo que limitava a variedade de produtos disponíveis.

A produção em linha, caracterizada pela sua natureza uniforme e pela reduzida gama de produtos, conduziu a uma maior eficiência no processo de fabrico. Uma das principais vantagens deste sistema é o ajuste imediato das operações de produção, sem atrasos significativos ou tempos de espera. Cada fase da produção é cuidadosamente sincronizada com as restantes, permitindo um fabrico suave e contínuo. Em termos de design e função, a produção em linha permitiu incorporar um certo grau de modularidade nos produtos. Esta modularidade, combinada com um design estandardizado, facilita a produção em massa, oferecendo simultaneamente um certo grau de flexibilidade na montagem final do produto. O design, neste contexto, não se limita apenas à estética dos produtos; engloba também aspectos como o desempenho e a durabilidade das peças. Um aspeto importante do design na produção em linha de montagem é a consideração da vida útil do produto. Os fabricantes, nalguns casos, podem conceber produtos com um tempo de vida limitado, uma prática conhecida como obsolescência programada. Esta abordagem tem como objetivo incentivar a renovação regular do consumo, criando produtos que requerem substituição após um determinado período. Embora possa estimular as vendas e a procura de novos produtos, também levanta questões sobre a sustentabilidade e o impacto ambiental. A produção em cadeia transformou não só a forma como os produtos são fabricados, mas também a forma como são concebidos. A ênfase na eficiência, na modularidade e na conceção funcional permitiu uma produção em massa rápida e económica, ao mesmo tempo que introduziu estratégias como a obsolescência programada para estimular o consumo. Estas práticas tiveram profundas implicações tanto para a economia como para a sociedade em geral.

O funcionalismo e o design no contexto da produção em linha de montagem reflectem uma abordagem resolutamente industrial, em que o principal objetivo é otimizar a produção para atingir objectivos comerciais. Esta abordagem caracteriza-se por uma orientação para o fabrico de produtos concebidos especificamente para venda, favorecendo a produção em massa e estimulando o consumo. Nesta perspetiva, o design e o funcionalismo não se limitam à simples estética ou ergonomia dos produtos. Abrangem uma visão mais ampla que inclui a eficiência da produção, a redução de custos e a criação de produtos que satisfaçam necessidades específicas do mercado. A ideia é conceber produtos que sejam não só atraentes e funcionais, mas também fáceis e económicos de produzir em grandes quantidades. A ênfase na produção em massa significa conceber produtos que possam ser fabricados rapidamente, em série, e a um baixo custo unitário. Isto permite às empresas vender estes produtos a um preço acessível a um vasto público, incentivando assim o consumo em massa. Na indústria automóvel, por exemplo, este princípio tornou os automóveis acessíveis a uma parte muito mais vasta da população. Além disso, esta abordagem industrial inclui frequentemente estratégias para incentivar a renovação regular dos produtos pelos consumidores, como a obsolescência programada. Ao limitar o tempo de vida dos produtos, os fabricantes podem estimular a procura contínua de novos modelos ou versões, alimentando um ciclo contínuo de produção e consumo. Esta abordagem influenciou profundamente o desenvolvimento industrial e económico, promovendo o surgimento de economias de mercado baseadas no consumo. No entanto, também levanta questões sobre a sustentabilidade, o impacto ambiental e as implicações éticas da produção e do consumo em massa.

Fordismo: a síntese da produção e do consumo de massas[modifier | modifier le wikicode]

Henry Ford desenvolveu um modelo económico que também teve profundas ramificações políticas e sociais. Este modelo, frequentemente designado por fordismo, não se limitava à otimização da produção, mas também à forma como os lucros e os ganhos de produtividade deveriam ser utilizados. Uma das inovações mais significativas de Ford neste domínio foi a indexação dos salários aos ganhos de produtividade. Ao introduzir o "Dia dos Cinco Dólares" em 1914, Ford duplicou o salário diário normal dos seus empregados, uma decisão radical para a época. Este aumento significativo dos salários teve vários objectivos e efeitos. Em primeiro lugar, ao aumentar os salários dos seus empregados, Ford permitiu-lhes comprar os produtos que fabricavam, neste caso, automóveis. Esta estratégia transformava os trabalhadores em consumidores, estimulando assim a procura dos produtos da Ford. Tratava-se de uma aplicação prática da ideia de que, para sustentar uma economia de consumo, os trabalhadores tinham de ter poder de compra suficiente para comprar os bens que produziam. Além disso, ao pagar salários mais elevados aos seus trabalhadores, a Ford procurou aumentar a motivação e a lealdade dos trabalhadores. Isto também ajudou a reduzir a elevada taxa de rotação do pessoal e os custos associados à formação de novos trabalhadores, um problema comum nas fábricas da altura. O modelo teve também implicações sociais e económicas mais vastas. Contribuiu para o aparecimento de uma classe média maior e mais solvente, capaz de participar na economia de consumo. Além disso, a abordagem de Ford à remuneração dos trabalhadores foi influente, levando outras empresas a reconsiderar as suas próprias estruturas salariais.

A visão e o modelo de produção em massa de Henry Ford desempenharam um papel fundamental na formação da economia ocidental do século XX. A ideia fundamental por detrás deste modelo era que a produção em massa podia ser apoiada pelo consumo em massa, uma noção que transformou tanto os mercados como as sociedades. Neste modelo, o aumento da produção e a redução dos custos unitários dos produtos tornaram os bens mais acessíveis a um leque mais alargado de consumidores. Ao mesmo tempo, o aumento dos salários, como o "Dia dos Cinco Dólares" de Ford, deu aos trabalhadores um maior poder de compra, permitindo-lhes comprar os produtos que ajudavam a fabricar. Este ciclo de produção e consumo contribuiu para a ascensão da classe média e incentivou o crescimento da economia de consumo. No entanto, este modelo económico foi alvo de críticas. Os autores neomarxistas, por exemplo, viam neste sistema uma "gentrificação" da classe operária europeia. Na sua opinião, a sociedade de consumo criada pelo fordismo contribuiu para integrar a classe operária num sistema capitalista, tornando-a dependente do consumo de bens produzidos em massa e atenuando o seu potencial revolucionário. Argumentavam que esta integração servia para estabilizar e perpetuar o sistema capitalista, distanciando a classe trabalhadora da luta de classes e reduzindo a sua propensão para questionar a ordem estabelecida. O modelo económico promovido por Ford e seus contemporâneos tinha fortes dimensões ideológicas e políticas. Reflectia e reforçava certos valores como o materialismo, o crescimento económico contínuo e o individualismo, que se tornaram pilares de muitas sociedades ocidentais no século XX.

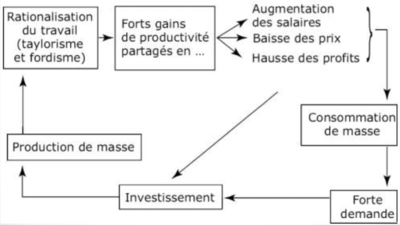

Este diagrama ilustra a dinâmica central do fordismo, um modelo económico que integra a produção em massa e o consumo em massa. No cerne deste modelo está a racionalização do trabalho, os princípios consagrados no taylorismo e no fordismo, em que a eficiência é optimizada através da normalização das tarefas e da especialização dos trabalhadores. Este aumento da eficiência traduz-se em ganhos significativos de produtividade, que se repartem por salários mais elevados para os trabalhadores, preços de venda mais baixos para os consumidores e lucros mais elevados para as empresas. O aumento dos salários, em particular, desempenha um papel fundamental neste modelo. Permite que os trabalhadores adquiram mais poder de compra, o que os transforma em consumidores dos produtos que produzem. Este aumento do consumo, apoiado por preços mais baixos devido às economias de escala e à eficiência da produção em massa, conduz a uma forte procura de produtos. Para responder a esta procura, as empresas têm de investir mais na produção, alimentando um ciclo económico virtuoso de crescimento e prosperidade. No contexto do pós-guerra, este sistema apoiou o desenvolvimento económico e a expansão da classe média no Ocidente. No entanto, os críticos do fordismo, em particular os pensadores neomarxistas, destacam as suas implicações ideológicas e políticas, argumentando que o modelo funcionou como um instrumento contra o comunismo, promovendo a gentrificação da classe trabalhadora e integrando-a no sistema capitalista. O esquema capta assim a essência de uma época em que a produção e o consumo em massa se tornaram as forças motrizes da economia ocidental, um modelo que foi gradualmente posto em causa com a ascensão da chamada sociedade pós-fordista, caracterizada por modos de produção e economias mais flexíveis.

A ideia de salários elevados aliada ao poder dos sindicatos no contexto do pós-guerra, em particular durante os Trente Glorieuses (período de excecional crescimento económico após a Segunda Guerra Mundial até ao início dos anos 70), desempenhou um papel crucial na estruturação das sociedades ocidentais. Este período assistiu à emergência de um sistema em que os trabalhadores beneficiavam de salários mais elevados e de melhores condições de trabalho, em grande parte graças à influência dos sindicatos. Do ponto de vista da lógica política, esta evolução pode ser interpretada como uma resposta ao comunismo. Numa altura em que a ideologia comunista ganhava terreno, em parte devido às suas promessas de equidade e proteção dos trabalhadores, os países ocidentais, ansiosos por contrariar o apelo do comunismo, procuraram demonstrar que o capitalismo também podia oferecer benefícios significativos às classes trabalhadoras. De um ponto de vista sociopolítico, a melhoria dos salários e das condições de trabalho nos países ocidentais serviu de instrumento de luta contra a influência comunista, nomeadamente na Europa Ocidental. Ao oferecer aos trabalhadores uma maior participação nos benefícios económicos, melhorando as suas condições de vida e garantindo direitos sociais mais amplos, os governos e as empresas esperavam dissipar o apelo do comunismo. Esta estratégia ajudou a estabilizar as sociedades ocidentais durante este período, reduzindo o descontentamento social e aumentando a lealdade ao sistema capitalista. Os trabalhadores, que beneficiavam de uma melhor qualidade de vida e de maior proteção, estavam menos inclinados a apoiar movimentos revolucionários. As melhorias salariais e os avanços nos direitos dos trabalhadores durante os Trente Glorieuses podem ser vistos como parte de uma estratégia mais ampla para contrariar o apelo do comunismo, oferecendo uma alternativa viável e atractiva dentro do sistema capitalista. Este facto desempenhou um papel importante na dinâmica política e social do período.

O fordismo, tal como surgiu e se desenvolveu nas décadas que se seguiram à Segunda Guerra Mundial, foi um motor essencial da transformação dos principais sectores industriais e moldou significativamente o modelo sociopolítico da época. Tornou-se sinónimo de um certo tipo de organização económica e social, caracterizada pela produção em massa, salários elevados, normalização dos produtos e consumo elevado. Após a Segunda Guerra Mundial, o fordismo foi um elemento fundamental para a compreensão da economia e da sociedade do pós-guerra. Ajudou a moldar um período de prosperidade económica e estabilidade social em muitos países ocidentais, em parte através da promessa de crescimento económico contínuo e de melhores condições de vida para a classe trabalhadora. No entanto, a partir das últimas décadas do século XX, o modelo fordista começou a ser posto em causa e deu gradualmente lugar ao que é conhecido como a sociedade pós-fordista. Esta transição marca uma viragem para economias mais flexíveis, caracterizadas por uma produção mais diversificada, maior flexibilidade nas práticas de trabalho, inovação tecnológica e uma mudança nas relações laborais. Nas sociedades pós-fordistas, a tónica é colocada na adaptabilidade, na personalização dos produtos e na capacidade de responder rapidamente às mudanças do mercado. As tecnologias da informação e da comunicação desempenham um papel fundamental nesta nova era, facilitando uma produção mais ágil e uma gestão mais dinâmica dos recursos humanos. Além disso, assiste-se a uma mudança para uma economia de serviços e a uma maior ênfase no conhecimento e na inovação. A transição do fordismo para o pós-fordismo reflecte as mudanças nas condições económicas globais, os avanços tecnológicos e as alterações nas expectativas dos consumidores. Enquanto o fordismo enfatizava a eficiência através da normalização, o pós-fordismo valoriza a flexibilidade, a inovação e a capacidade de adaptação rápida às novas condições de mercado. Esta evolução tem também implicações profundas na estrutura do trabalho, nas relações laborais e na dinâmica socioeconómica do mundo contemporâneo.

Conclusão sobre a evolução das relações de produção[modifier | modifier le wikicode]

No final da nossa exploração da organização das relações de produção do século XIX até meados do século XX, constatamos que este período foi palco de profundas mudanças que redefiniram não só a indústria, mas a sociedade no seu conjunto. O taylorismo e o fordismo, como catalisadores da era industrial, não só optimizaram as condições de trabalho através de uma série de métodos científicos, como também lançaram as bases de uma nova realidade económica e cultural.

Os ganhos de produtividade resultantes destes métodos de trabalho levaram a aumentos salariais que, como o famoso "Dia dos Cinco Dólares" na Ford, deram a uma classe trabalhadora anteriormente marginalizada um poder de compra sem precedentes. Esta evolução transformou os trabalhadores em consumidores e deu origem a um novo mercado de bens de consumo. Os automóveis Modelo T da Ford, produzidos em massa e vendidos a preços acessíveis, tornaram-se emblemáticos desta época e simbolizaram a democratização do consumo. Este período assistiu também ao aparecimento dos sindicatos, que desempenharam um papel crucial na negociação das condições de trabalho e dos salários. A sua influência contribuiu para o estabelecimento de protecções sociais e de um contrato social implícito que prometia segurança e prosperidade em troca de produtividade. No entanto, este período dourado não foi isento de críticas e contradições. Pensadores neomarxistas como Herbert Marcuse argumentavam que a integração da classe trabalhadora no sistema capitalista, facilitada pelo consumo de massas, representava uma forma subtil de subjugação, um afastamento das lutas de classes tradicionais. Viam a cultura de consumo daí resultante como uma estratégia para conter o potencial revolucionário das massas.

Na era pós-fordista contemporânea, a transição para economias flexíveis sublinha o contraste com as práticas fordistas. A globalização, as tecnologias da informação e a transição para uma economia de serviços introduziram novos paradigmas de trabalho e consumo. O modelo fordista de estabilidade e consumo uniforme deu lugar a uma era de personalização, mudança rápida e incerteza económica. O período entre o final do século XIX e meados do século XX foi uma era de progresso sem precedentes, moldando a nossa compreensão moderna do trabalho, da produção e do consumo. O impacto do fordismo e do taylorismo ainda hoje se faz sentir, embora a economia global tenha evoluído para modelos mais matizados e adaptáveis. Esta época continua a ser um capítulo essencial para compreender a evolução das sociedades industriais e a sua transição para a complexidade da era atual.